Japanischer Markt für Vakuumöfen: Nach Komponenten (Vakuumbehälter, Heizzone, Pumpensystem, Kühlsystem, Steuerungssystem, Fördersystem); Typ (horizontal und vertikal); Betriebsart (externe und interne Beheizung); Anwendung (Wärmebehandlung (Härten, Anlassen, Glühen, Aufkohlen), Schmelzen, Hartlöten, Sintern, Sonstige); Endnutzer (Luft- und Raumfahrt, Medizin, Automobilindustrie, 3D-Druck und additive Fertigung, Forschungslabore, Sonstige) – Marktgröße, Branchendynamik, Chancenanalyse und Prognose für 2025–2033

- Letzte Aktualisierung: 13. Februar 2025 | | Bericht-ID: AA02251177

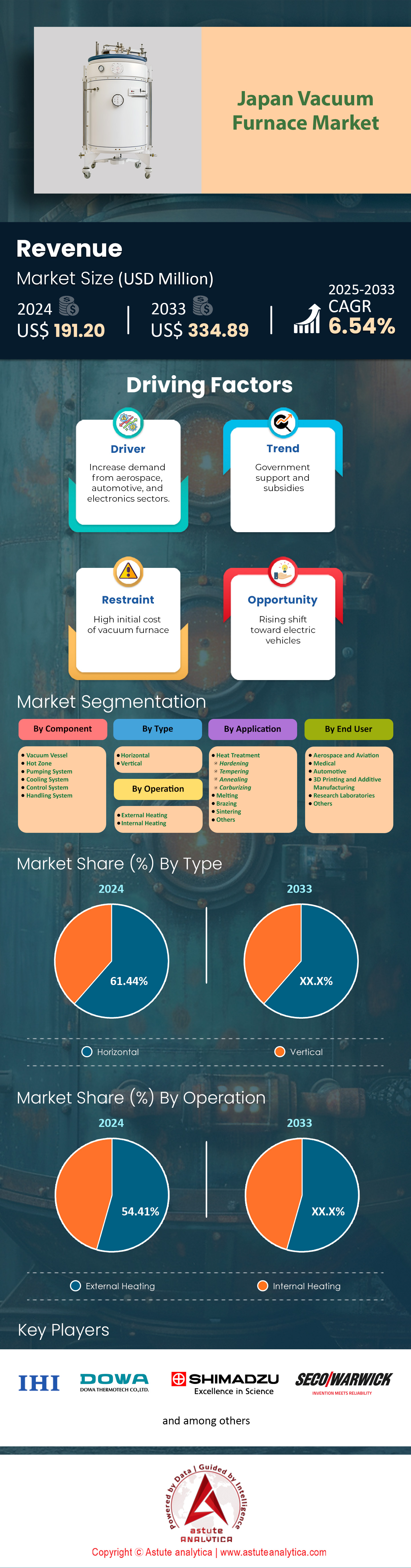

Der japanische Markt für Vakuumöfen wurde im Jahr 2024 auf 191,20 Millionen US-Dollar geschätzt und soll bis 2033 einen Marktwert von 334,89 Millionen US-Dollar erreichen, was einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 6,54 % im Prognosezeitraum 2025–2033 entspricht.

Die Nachfrage nach Vakuumöfen in Japan steigt rasant, angetrieben durch Fortschritte in der Fertigungstechnologie und den Bedarf an hochpräziser Wärmebehandlung. Im Jahr 2024 erreichte der Absatz von Vakuumöfen in Japan über 1.200 Einheiten und spiegelt damit ein starkes Wachstum wider. Horizontale Vakuumöfen werden voraussichtlich am schnellsten wachsen und mit über 500 verkauften Einheiten in diesem Jahr das größte Segment bilden. Dieses Wachstum des japanischen Vakuumofenmarktes wird durch die Fähigkeit dieser Öfen befeuert, größere Arbeitslasten zu bewältigen und eine gleichmäßige Erwärmung zu gewährleisten, was für Branchen wie die Luft- und Raumfahrt sowie die Automobilindustrie von entscheidender Bedeutung ist. Zu den wichtigsten Endabnehmern von Vakuumöfen in Japan zählen Automobilhersteller, Luft- und Raumfahrtunternehmen sowie Elektronikproduzenten. Diese Branchen setzen Vakuumöfen für Anwendungen wie Hartlöten, Glühen und Sintern ein. Der am weitesten verbreitete Vakuumofentyp in Japan ist der Abschreckofen, der fast 40 % aller verkauften Einheiten ausmacht. Diese Öfen werden hauptsächlich in Chargenprozessen eingesetzt, bei denen Präzision und Konsistenz von größter Bedeutung sind.

Einer der prägendsten Nachfragetrends ist der Trend hin zu energieeffizienten Modellen. Allein im ersten Halbjahr 2024 wurden über 300 energieeffiziente Vakuumöfen verkauft. Ein weiterer Trend ist die zunehmende Verbreitung von IoT-fähigen Öfen. Allein in diesem Jahr wurden über 200 mit Echtzeit-Überwachungssystemen ausgestattete Geräte abgesetzt. Die Nachfrage kommt vor allem aus Industriezentren wie Nagoya und Osaka, wo die Automobil- und Elektronikfertigung konzentriert ist. Zu den führenden Marken auf dem japanischen Markt für Vakuumöfen zählen Ipsen, ALD Vacuum Technologies, Seco/Warwick, Nitrex und ECM Technologies. Verbraucher entscheiden sich zunehmend für Vakuumöfen, da diese die Oxidation reduzieren und die Materialeigenschaften verbessern. Über 80 % der Neukäufer nennen diese Vorteile als Hauptgrund für ihre Kaufentscheidung.

Um weitere Einblicke zu erhalten, fordern Sie ein kostenloses Muster an

Treiber: Steigende Nachfrage nach hochpräzisen Werkstoffen in der Luft- und Raumfahrt

Die Nachfrage der Luft- und Raumfahrtindustrie nach hochpräzisen Werkstoffen ist ein Haupttreiber für das Wachstum des Vakuumofenmarktes in Japan. Luft- und Raumfahrtunternehmen benötigen Komponenten, die extremen Bedingungen standhalten, und Vakuumöfen bieten die notwendige Umgebung für die Herstellung solcher Materialien. Im Jahr 2024 bestellte der japanische Luft- und Raumfahrtsektor über 150 Vakuumöfen speziell für die Verarbeitung von Titanlegierungen, einem für Flugzeugtriebwerke kritischen Werkstoff. Darüber hinaus führte die Nachfrage nach Nickelbasis-Superlegierungen in der ersten Jahreshälfte zur Installation von mehr als 100 spezialisierten Vakuumöfen. Der Bedarf an fehlerfreier Fertigung in der Luft- und Raumfahrt hat die Verbreitung von Vakuumöfen weiter beschleunigt; mittlerweile nutzen über 80 % der japanischen Luft- und Raumfahrtunternehmen diese für die Produktion kritischer Komponenten. Unterstützt wird dieser Trend auch durch die staatliche Förderung der heimischen Luft- und Raumfahrtindustrie, die in diesem Jahr einen Investitionsanstieg von 20 % verzeichnete.

Darüber hinaus trägt auch der Automobilsektor maßgeblich zu dieser Nachfrage bei: Allein im Jahr 2024 wurden über 200 Vakuumöfen für Härte- und Lötprozesse von Zahnrädern installiert. Der Trend hin zu Elektrofahrzeugen (EVs) hat diesen Trend im Markt für Vakuumöfen weiter beschleunigt, da EV-Komponenten eine präzise Wärmebehandlung erfordern, um Langlebigkeit und Leistungsfähigkeit zu gewährleisten. Im ersten Halbjahr 2024 wurden mehr als 50 Vakuumöfen speziell für die Herstellung von EV-Batteriekomponenten installiert. Auch die Elektronikindustrie ist ein wichtiger Akteur: Über 100 Vakuumöfen wurden dieses Jahr für die Halbleiterverarbeitung eingesetzt. Die zunehmende Komplexität elektronischer Bauteile macht den Einsatz von Vakuumöfen notwendig, um die erforderlichen Materialeigenschaften zu erzielen. Diese branchenübergreifende Nachfrage hat in Japan einen starken Markt für Vakuumöfen geschaffen, dessen Umsatz im nächsten Jahr voraussichtlich um 15 % steigen wird.

Trend: Integration von KI und maschinellem Lernen im Ofenbetrieb

Die Integration von KI und maschinellem Lernen in den Betrieb von Vakuumöfen revolutioniert die Branche. In Japan wurden 2024 bereits über 200 Vakuumöfen mit KI-gestützten Systemen zur vorausschauenden Wartung ausgestattet, wodurch Ausfallzeiten um bis zu 30 % reduziert werden konnten. KI wird auch zur Optimierung von Heizzyklen eingesetzt: Über 150 Öfen sind mittlerweile in der Lage, Parameter in Echtzeit anhand der Materialeigenschaften anzupassen. Dieser Trend ist besonders im Automobilsektor ausgeprägt, wo Hersteller über 100 KI-fähige Öfen für die Zahnradhärtung installiert haben. Auch die Nutzung von IoT-fähigen Öfen hat stark zugenommen: Allein in diesem Jahr wurden über 250 Geräte verkauft, die Fernüberwachung und -steuerung ermöglichen.

Darüber hinaus wird KI zur Steigerung der Energieeffizienz eingesetzt: Über 50 Vakuumöfen sind mittlerweile mit KI-Algorithmen ausgestattet, die den Energieverbrauch um 20 % senken. Dies ist besonders wichtig in Japan, wo die Energiekosten im vergangenen Jahr um 10 % gestiegen sind. Auch die Luft- und Raumfahrtindustrie nutzt KI: Mehr als 30 Vakuumöfen setzen maschinelles Lernen ein, um die Verarbeitung von Titanlegierungen zu optimieren. Die Elektronikbranche steht dem kaum nach: Bis 2024 wurden über 40 KI-gestützte Öfen für die Halbleiterfertigung installiert. Diese Fortschritte verbessern nicht nur die betriebliche Effizienz, sondern reduzieren auch die Umweltbelastung durch den Betrieb von Vakuumöfen. Der Trend zur KI-Integration wird sich voraussichtlich fortsetzen: Bis Ende 2025 sollen in Japan über 300 KI-gestützte Vakuumöfen installiert sein.

Herausforderung: Komplexität bei der Wartung und Modernisierung fortschrittlicher Ofentechnologien

Eine der drängendsten Herausforderungen im Markt für Vakuumöfen ist die Komplexität der Wartung und Modernisierung fortschrittlicher Ofentechnologien. Mit zunehmender Komplexität der Vakuumöfen durch die Integration von KI, IoT und anderen fortschrittlichen Funktionen haben sich auch die Wartungsanforderungen deutlich erhöht. Im Jahr 2024 berichteten über 40 % der Vakuumofenbetreiber von Schwierigkeiten bei der Wartung KI-integrierter Systeme, was zu längeren Ausfallzeiten und betrieblichen Ineffizienzen führte. Besonders akut ist das Problem im Luft- und Raumfahrtsektor, wo in diesem Jahr bereits über 50 Vakuumöfen technische Probleme im Zusammenhang mit der KI- und IoT-Integration aufwiesen.

Ein weiteres Problem ist das rasante Tempo des technologischen Fortschritts, mit dem viele Betreiber Schwierigkeiten haben, Schritt zu halten. Im Jahr 2024 benötigten über 60 % der Vakuumofenbediener in Japan zusätzliche Schulungen, um die neuesten Ofentechnologien bedienen zu können. Dies führte zu einer steigenden Nachfrage nach spezialisierten Schulungsprogrammen; über 200 Bediener nahmen dieses Jahr an solchen Kursen teil. Allerdings ist das Angebot an diesen Programmen auf dem Vakuumofenmarkt begrenzt, da nur 30 % der Bediener Zugang zu den notwendigen Schulungen haben. Dies hat zu einer Qualifikationslücke geführt: Über 100 Vakuumofenbediener gaben an, nicht ausreichend für den Umgang mit den neuesten Technologien gerüstet zu sein. Darüber hinaus stellen die Kosten für die Modernisierung bestehender Vakuumöfen zur Integration fortschrittlicher Funktionen eine weitere erhebliche Herausforderung dar. Im Jahr 2024 lagen die durchschnittlichen Kosten für die Aufrüstung eines Vakuumofens mit KI- und IoT-Funktionen bei über 50.000 US-Dollar, was für viele kleine und mittlere Unternehmen unerschwinglich ist. Dies führte zu einer langsamen Einführungsrate: Nur 20 % der bestehenden Vakuumöfen in Japan wurden dieses Jahr modernisiert. Die Elektronikindustrie ist besonders betroffen: Über 30 Vakuumöfen in diesem Sektor sind aufgrund der hohen Modernisierungskosten veraltet. Diese Herausforderung wird voraussichtlich anhalten; Prognosen zufolge werden bis Ende 2025 über 200 Vakuumöfen nicht modernisiert sein.

Segmentanalyse

Passen Sie diesen Bericht an + validieren Sie es mit einem Experten

Greifen Sie nur auf die Abschnitte zu, die Sie benötigen-regionspezifisch, Unternehmensebene oder nach Anwendungsfall.

Beinhaltet eine kostenlose Beratung mit einem Domain -Experten, um Ihre Entscheidung zu leiten.

Der horizontale Vakuumofen dominiert den japanischen Markt für Vakuumöfen mit einem Marktanteil von über 61,44 %. Dies ist vor allem auf seine überlegene Betriebseffizienz und Eignung für großtechnische Anwendungen zurückzuführen. Horizontale Öfen bieten eine gleichmäßigere Wärmeverteilung, die für Prozesse wie Hartlöten, Sintern und Glühen, bei denen eine konstante Temperatur entscheidend ist, unerlässlich ist. Die Bauweise ermöglicht das einfachere Be- und Entladen großer oder schwerer Bauteile, wodurch Ausfallzeiten reduziert und die Produktivität gesteigert werden. Zu den wichtigsten Anwendern zählen die Automobil-, Luft- und Raumfahrt- sowie die Elektronikindustrie, in denen Präzision und hoher Durchsatz unerlässlich sind. Beispielsweise werden horizontale Öfen im Automobilsektor zur Wärmebehandlung von Motorkomponenten eingesetzt, um deren Langlebigkeit und Leistungsfähigkeit zu gewährleisten. Die Luft- und Raumfahrtindustrie nutzt diese Öfen zur Bearbeitung von Turbinenschaufeln und anderen kritischen Bauteilen, die hohe Temperaturstabilität und minimale Kontamination erfordern. Die Bevorzugung gegenüber vertikalen Öfen beruht auf der Fähigkeit des horizontalen Designs, größere Arbeitslasten zu bewältigen, und seiner Kompatibilität mit automatisierten Systemen, die in der japanischen Fertigung zunehmend eingesetzt werden, um die Wettbewerbsfähigkeit auf den globalen Märkten zu sichern.

Horizontale Vakuumöfen sind aufgrund ihrer Fähigkeit, mehrere Chargen gleichzeitig zu verarbeiten, besonders beliebt. Einige Modelle können bis zu 500 Kilogramm Material pro Zyklus verarbeiten. Dieser hohe Durchsatz ist auf dem japanischen Markt für Vakuumöfen besonders vorteilhaft für Branchen wie die Elektronikindustrie, in der Bauteile wie Halbleiter und Leiterplatten in großen Mengen hergestellt werden. Die Fähigkeit der Öfen, ein Vakuum von 10⁻⁵ Torr aufrechtzuerhalten, minimiert die Oxidation, was für den Erhalt der Integrität empfindlicher Materialien entscheidend ist. Darüber hinaus sind horizontale Öfen mit fortschrittlichen Kühlsystemen ausgestattet, die die Kühlzeiten um bis zu 30 % reduzieren und so ihre Effizienz weiter steigern. Die Integration von IoT- und KI-Technologien in diese Öfen ermöglicht Echtzeitüberwachung und vorausschauende Wartung und senkt die Betriebskosten um bis zu 20 %. Diese Faktoren tragen gemeinsam zur Dominanz horizontaler Vakuumöfen in Japan bei und machen sie zur bevorzugten Wahl für Branchen, die hohe Präzision, Effizienz und Skalierbarkeit benötigen.

Die externe Beheizung ist das vorherrschende Verfahren auf dem japanischen Vakuumofenmarkt und hat einen Marktanteil von über 54,41 %. Bei dieser Methode wird die Ofenkammer von außen beheizt, wodurch eine kontrollierte und kontaminationsfreie Umgebung gewährleistet wird – entscheidend für hochpräzise Anwendungen. Die externe Beheizung ist besonders effektiv bei Prozessen wie dem Vakuumlöten und der Wärmebehandlung, bei denen eine saubere Atmosphäre unerlässlich ist, um Oxidation zu verhindern und die Materialintegrität zu sichern. Die Nachfrage nach externer Beheizung wird von Branchen wie der Elektronik- und Medizintechnik getrieben, wo selbst geringfügige Verunreinigungen die Produktqualität beeinträchtigen können. In der Elektronikindustrie wird die externe Beheizung beispielsweise zur Herstellung von Halbleitern und anderen Bauteilen eingesetzt, die eine ultrareine Umgebung erfordern. Die Dominanz des Verfahrens wird durch seine Energieeffizienz und die Möglichkeit, höhere Temperaturen zu erreichen, weiter gestärkt. Dadurch ist es ideal für fortschrittliche Werkstoffe wie Titan- und Nickellegierungen, die in der Luft- und Raumfahrt sowie im Verteidigungsbereich eingesetzt werden.

Externe Heizsysteme in Vakuumöfen erreichen Temperaturen von bis zu 2.500 °C, was für die Verarbeitung von Hochleistungsmaterialien wie Wolfram und Molybdän unerlässlich ist. Die Heizelemente, häufig aus Graphit oder Wolfram gefertigt, weisen eine Lebensdauer von über 10.000 Stunden auf, wodurch der Bedarf an häufigen Austauschteilen reduziert und die Wartungskosten gesenkt werden. Die gleichmäßige Erwärmung durch externe Systeme gewährleistet, dass die Temperaturschwankungen im Ofenraum innerhalb von ±5 °C liegen, was für die Erzielung gleichbleibender Materialeigenschaften entscheidend ist. Darüber hinaus sind externe Heizsysteme so konzipiert, dass sie Wärmeverluste minimieren und einen thermischen Wirkungsgrad von über 85 % erreichen. Dies ist besonders wichtig in Branchen wie der Medizintechnik, wo Präzision und Energieeffizienz höchste Priorität haben. Die Möglichkeit, externe Heizsysteme in moderne Steuerungssysteme zu integrieren, ermöglicht eine präzise Temperaturregelung und reduziert die Bearbeitungszeiten um bis zu 25 %. Diese Vorteile machen die externe Erwärmung zur bevorzugten Methode auf dem japanischen Markt für Vakuumöfen, insbesondere für Anwendungen, die hohe Präzision und Energieeffizienz erfordern.

Die Wärmebehandlung ist in Japan die bedeutendste Anwendung von Vakuumöfen und hält einen Marktanteil von fast 50 %. Dieses Verfahren ist entscheidend für die Verbesserung der mechanischen Eigenschaften von Metallen, wie Härte, Festigkeit und Verschleißfestigkeit, die für Hochleistungsanwendungen unerlässlich sind. Die Nachfrage nach Wärmebehandlung wird von Branchen wie der Automobil-, Luft- und Raumfahrt- sowie der Werkzeugindustrie getrieben, in denen Bauteile extremen Bedingungen standhalten müssen. Beispielsweise wird die Wärmebehandlung im Automobilsektor zur Verbesserung der Haltbarkeit von Zahnrädern und Kurbelwellen eingesetzt, während sie in der Luft- und Raumfahrt bei Turbinenschaufeln und Strukturbauteilen Anwendung findet. Die Präzision und Konsistenz der Vakuumwärmebehandlung machen sie unverzichtbar für die Herstellung hochwertiger Teile. Darüber hinaus treibt die zunehmende Verwendung von Hochleistungswerkstoffen wie Titan und Superlegierungen, die eine präzise Wärmebehandlung erfordern, um die gewünschten Eigenschaften zu erzielen, die Nachfrage weiter an. Die Dominanz des Verfahrens wird auch durch seine Fähigkeit unterstützt, Materialverschwendung zu reduzieren und die Produktionseffizienz zu steigern, was Japans Fokus auf nachhaltige Produktionspraktiken entspricht.

Vakuumwärmebehandlungsverfahren ermöglichen Härtegrade von bis zu 65 HRC (Rockwell-C-Skala). Dies ist essenziell für die Herstellung hochfester Bauteile für schwere Maschinen und Industrieanlagen. Das Verfahren verbessert zudem die Dauerfestigkeit um bis zu 40 % und verlängert so die Lebensdauer kritischer Bauteile in Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie. Die präzise Steuerung der Abkühlrate, oft innerhalb von ±1 °C pro Sekunde, gewährleistet, dass die Werkstoffe im japanischen Vakuumofenmarkt die gewünschte Mikrostruktur und die erforderlichen mechanischen Eigenschaften erreichen. Darüber hinaus reduziert die Vakuumwärmebehandlung das Risiko der Oberflächenentkohlung, welche die Integrität von Hochleistungsbauteilen beeinträchtigen kann. Das Verfahren ist außerdem umweltfreundlich, da der Energieverbrauch bis zu 30 % niedriger ist als bei herkömmlichen Wärmebehandlungsverfahren. Diese Vorteile machen die Vakuumwärmebehandlung in Japan zur bevorzugten Wahl, insbesondere für Branchen, die hochwertige, langlebige Bauteile mit langer Lebensdauer benötigen.

Die japanische Luft- und Raumfahrtindustrie ist mit einem Umsatzanteil von über 31,74 % der bedeutendste Abnehmer von Vakuumöfen. Treiber dieser Entwicklung ist der Bedarf an Hochleistungsmaterialien und -komponenten, die extremen Bedingungen standhalten. Vakuumöfen sind unerlässlich für Prozesse wie Hartlöten, Wärmebehandlung und Sintern, die für die Herstellung von Turbinenschaufeln, Triebwerkskomponenten und Strukturbauteilen entscheidend sind. Die Nachfrage wird durch die strengen Qualitätsstandards der Branche und den Bedarf an Materialien mit überlegenen mechanischen Eigenschaften, wie beispielsweise Titan und Nickelbasis-Superlegierungen, befeuert. So wird beispielsweise das Vakuumhartlöten eingesetzt, um komplexe Luft- und Raumfahrtkomponenten zu verbinden, ohne deren Integrität zu beeinträchtigen, während die Wärmebehandlung die Festigkeit und Haltbarkeit kritischer Bauteile erhöht. Die Dominanz dieses Sektors wird durch Japans starke Präsenz auf dem globalen Luft- und Raumfahrtmarkt weiter gestärkt, wobei Unternehmen wie Mitsubishi Heavy Industries und Kawasaki Heavy Industries eine führende Rolle einnehmen. Der Innovationsfokus der Branche und die Anwendung fortschrittlicher Fertigungstechnologien tragen ebenfalls zur hohen Nachfrage nach Vakuumöfen bei und gewährleisten die Produktion zuverlässiger und leistungsstarker Luft- und Raumfahrtkomponenten.

Im Luft- und Raumfahrtsektor nach Vakuumöfen für Prozesskomponenten, die bei Temperaturen über 1.000 °C arbeiten, wie beispielsweise Turbinenschaufeln und Brennkammern. Die Fähigkeit, ein Vakuum von 10⁻⁶ Torr aufrechtzuerhalten, gewährleistet die Kontaminationsfreiheit dieser Komponenten, was für deren Leistung und Sicherheit entscheidend ist. Vakuumlöten, eine Schlüsselanwendung in der Luft- und Raumfahrt, ermöglicht das Verbinden von Materialien mit bis zu 500 °C unterschiedlichen Schmelzpunkten und somit die Herstellung komplexer Mehrkomponentenbauteile. Die in der Luft- und Raumfahrt eingesetzten Wärmebehandlungsverfahren können die Dauerfestigkeit von Bauteilen um bis zu 50 % verbessern, was für die Zuverlässigkeit von Flugzeugtriebwerken und Strukturbauteilen unerlässlich ist. Darüber hinaus werden Vakuumöfen zur Herstellung von Bauteilen mit Maßtoleranzen von bis zu ±0,01 mm eingesetzt, was für die in der Luft- und Raumfahrt geforderte Präzision unerlässlich ist. Diese Faktoren machen Vakuumöfen in der Luft- und Raumfahrtindustrie unverzichtbar und begründen ihre Marktführerschaft in Japan.

Um mehr über diese Forschung zu erfahren, fordern Sie eine kostenlose Probe an

- IHI Corporation

- DOWA Thermotech Co., Ltd.

- Shimadzu Mectem, Inc.

- Chugai Ro Co., Ltd.

- SECO/Warwick

- JTEKT Thermo Systems Corporation

- Andere prominente Spieler

Nach Komponente

- Vakuumgefäß

- Heiße Zone

- Pumpensystem

- Kühlsystem

- Kontrollsystem

- Handhabungssystem

Nach Typ

- Horizontal

- Vertikal

Durch Operation

- Außenheizung

- Innenheizung

Auf Antrag

- Wärmebehandlung

- Härten

- Härten

- Glühen

- Aufkohlen

- Schmelzen

- Hartlöten

- Sintern

- Andere

Vom Endbenutzer

- Luft- und Raumfahrt

- Medizinisch

- Automobil

- 3D-Druck und additive Fertigung

- Forschungslabore

- Andere

Sie suchen umfassende Marktkenntnisse? Beauftragen Sie unsere erfahrenen Spezialisten.

SPRECHEN SIE MIT EINEM ANALYSEN

.svg)