Marché de la fonderie d'aluminium : par produit (silicium, fer, cuivre, magnésium et zinc) ; par méthodes (moulage sous pression, moulage permanent, moulage à la cire perdue et moulage en sable) ; par secteur d'application (aérospatiale, construction et architecture, mobilier urbain (bornes amovibles), agroalimentaire (boîtes de conserve), équipements électriques et électroniques, automobile, agriculture et autres) ; par région – taille du marché, dynamique du secteur, analyse des opportunités et prévisions pour 2025-2033

- Dernière mise à jour : 15 janvier 2025 | | Numéro de rapport : AA0522250

Scénario de marché

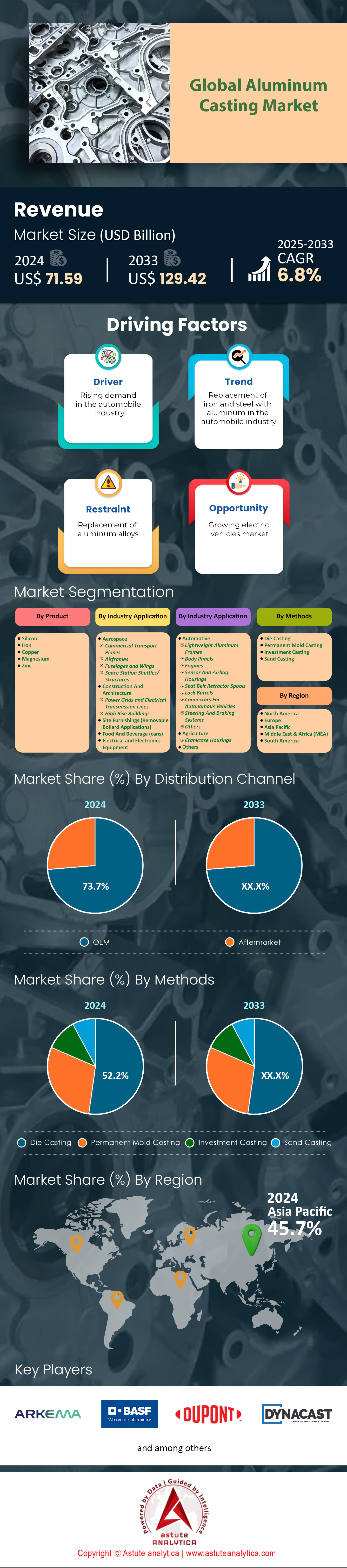

Le marché de la fonderie d'aluminium était évalué à 71,59 milliards de dollars américains en 2024 et devrait générer des revenus de 129,42 milliards de dollars américains d'ici 2033, avec un TCAC de 6,8 % au cours de la période de prévision 2025-2033.

La fonderie d'aluminium témoigne d'une demande soutenue des secteurs automobile et aérospatial. Dans ce domaine, le moulage sous pression demeure prédominant, contribuant à la production annuelle de 54 millions de composants en aluminium grâce à sa précision et à sa cadence de production élevée. Plus de 8 000 fonderies à travers le monde se consacrent désormais à la fonderie d'aluminium, illustrant la diversité géographique de ce marché. La recherche de matériaux à la fois légers et robustes a fait de l'aluminium un choix incontournable, notamment dans le secteur automobile, qui devrait consommer 14,2 millions de tonnes de composants en aluminium moulé rien qu'en 2024. Cette forte croissance s'explique par les exigences accrues en matière de blocs-moteurs, de carters de transmission et par la recherche d'une plus grande efficacité pour les véhicules électriques.

L'augmentation significative des capacités de production a propulsé la production mondiale de fonderie d'aluminium à 22 millions de tonnes, la Chine étant en tête avec une production de 41 millions de tonnes d'aluminium primaire en 2024. L'Inde et les États-Unis suivent la même voie sur le marché de la fonderie d'aluminium, ces derniers ayant ouvert 27 nouvelles fonderies en 2024 pour répondre aux besoins de secteurs émergents tels que la mobilité électrique et l'électronique grand public. Parallèlement, le secteur aérospatial devrait absorber 1,6 million de tonnes d'aluminium coulé, ce qui témoigne de l'importance de ce matériau pour réduire le poids des aéronefs tout en améliorant leur rendement énergétique. Compte tenu des exigences de qualité strictes, le moulage en moule permanent reste privilégié pour les composants structuraux, tandis que la flexibilité du moulage en sable lui permet de conserver une place de choix pour les productions à plus petite échelle.

Sur le marché européen de la fonderie d'aluminium, les volumes de production ont atteint 3,8 millions de tonnes, témoignant de l'importance accordée à l'ingénierie de précision et à la forte demande automobile. Le secteur des véhicules électriques, qui a investi 3,9 milliards de dollars américains cette année dans des lignes de fonderie sous pression de pointe pour les boîtiers de batteries et les châssis, est un moteur essentiel de cette demande. Ces investissements soulignent une tendance à la simplification des processus de fabrication, au renforcement des réglementations environnementales et à l'évolution des préférences des consommateurs vers une mobilité durable. Si l'automobile, l'aérospatiale et l'électronique grand public restent les principaux utilisateurs finaux, des domaines émergents comme les énergies renouvelables et la robotique ouvrent de nouvelles perspectives. Grâce aux innovations dans la conception des alliages et à l'automatisation croissante, le marché de la fonderie d'aluminium est promis à une croissance soutenue, répondant aux besoins mondiaux de solutions légères et performantes pour diverses applications.

Pour en savoir plus, demandez un échantillon gratuit

Dynamique du marché

Moteur : La recherche et le développement automobile en plein essor exigent à l'échelle mondiale des composants de véhicules en aluminium moulé, à la fois légers et robustes, pour une mobilité avancée

Les initiatives de recherche automobile ont intensifié leurs efforts pour intégrer des composants en aluminium à haute résistance et à faible poids, notamment dans les plateformes de véhicules de nouvelle génération. En 2023, plusieurs constructeurs automobiles mondiaux du marché de la fonderie d'aluminium ont lancé 14 nouveaux programmes de prototypage axés sur les essais de structures de châssis en aluminium moulé, témoignant d'une volonté accrue de réduire la consommation de carburant et les émissions. Nombre de ces centres techniques évaluent désormais des systèmes d'alimentation en temps réel, avec 45 projets pilotes visant à optimiser l'écoulement du métal en fusion afin de limiter les porosités et les fissures dans les pièces finies. Parallèlement, au moins 12 fonderies spécialisées ont renforcé leurs laboratoires de R&D internes pour améliorer les propriétés mécaniques des alliages avancés. Au Japon, cinq grands constructeurs automobiles ont testé collectivement plus de 60 compositions d'alliages d'aluminium pour les zones critiques en cas de collision. En Europe, huit nouvelles plateformes de véhicules électriques intègrent chacune des boîtiers de batterie spécialisés en aluminium moulé, soulignant la volonté du secteur de proposer une mobilité électrifiée plus sûre et plus efficace.

Cette quête, sur le marché de la fonderie d'aluminium, de composants automobiles moulés en aluminium de qualité supérieure s'inscrit dans le cadre du virage stratégique vers les motorisations électriques et hybrides. En Allemagne, trois grands acteurs de l'industrie automobile ont codéveloppé des lignes de fonderie sous vide capables de produire jusqu'à 1 000 pièces complexes par jour. Parallèlement, au moins six des plus grands fabricants mondiaux d'équipements de fonderie ont enregistré un doublement des commandes de cellules de fonderie robotisées en 2023. Ces systèmes automatisés accélèrent la production et réduisent les marges d'erreur à des niveaux négligeables, ce qui diminue le nombre de pièces rejetées. Plus loin en Asie, quatre nouvelles formulations d'alliages ont été brevetées en 2023 afin de supporter des seuils d'impact plus élevés sans augmenter la masse totale des composants. L'Inde, réputée pour son ingénierie frugale, a vu deux grands consortiums automobiles investir dans la recherche sur le moulage sous pression afin d'obtenir des rapports résistance/poids optimaux. Chaque avancée témoigne de la volonté croissante, au sein des cercles de R&D automobile, d'exploiter l'équilibre remarquable entre robustesse et légèreté de l'aluminium.

Tendance : Mise en œuvre de capteurs en temps réel permettant la maintenance prédictive dans les lignes de fonderie d'aluminium pour atteindre des objectifs d'efficacité supérieurs

La technologie des capteurs en temps réel s'est imposée comme un facteur de transformation majeur sur le marché de la fonderie d'aluminium, offrant une connaissance inédite des paramètres de procédé. En 2023, les spécialistes du secteur ont recensé plus de 70 installations pilotes intégrant des sondes thermiques dans le moule, capables d'interpréter la dynamique des flux de métal en temps réel. Six grandes entreprises de fonderie sous pression ont démontré que la collecte continue de données réduit considérablement les défauts, certaines d'entre elles signalant moins de dix pièces défectueuses pour 10 000 produites. En Italie, des ingénieurs ont déployé 20 capteurs ultrasoniques de pointe dans des cellules de coulée haute pression afin de détecter les micro-inclusions et la porosité avant la solidification complète. Parallèlement, trois fabricants de premier plan ont intégré des dispositifs d'imagerie infrarouge sur leurs lignes de coulée, permettant de repérer des irrégularités de remplissage qui passaient auparavant inaperçues. Fin 2023, huit instituts de recherche avaient collaboré à l'élaboration de protocoles de fusion de capteurs, garantissant ainsi une traçabilité numérique complète, du four jusqu'au contrôle final.

La maintenance prédictive exploite ces réseaux de capteurs pour prévoir les temps d'arrêt des équipements et prévenir les pannes, ce qui permet d'optimiser les cycles de production. Aux États-Unis, sur le marché de la fonderie d'aluminium, un consortium de cinq fonderies a mis en œuvre des plateformes d'analyse basées sur le cloud, collectant quotidiennement des millions de points de données. Ces systèmes alertent les opérateurs en temps réel de l'usure mécanique imminente, évitant ainsi les arrêts brusques et les reprises coûteuses. Parmi les ateliers de plus petite taille, au moins 16 installations ont adopté des tableaux de bord centralisés corrélant l'analyse des vibrations et les gradients de température du métal afin de planifier le remplacement proactif des pièces. En Suède, quatre équipes d'ingénieurs ont validé des algorithmes recommandant un recalibrage optimal des canaux d'alimentation pour des machines de coulée symétriques, réduisant ainsi les temps de cycle jusqu'à 15 %. Parallèlement, au Mexique, un fabricant de jantes en aluminium a introduit des bras robotisés équipés de capteurs qui ajustent automatiquement les angles de coulée, atteignant des taux de remplissage quasi parfaits. Chaque avancée souligne comment l'intégration de capteurs en temps réel transforme le secteur de la fonderie, où l'agilité et la constance sont plus présentes que jamais.

Défi : Des compositions d'alliages complexes nécessitant une expertise métallurgique spécialisée et des procédés exclusifs pour toutes les initiatives de fonderie d'aluminium

Face à la sophistication croissante des produits, les fonderies doivent relever le défi de la formulation et de la transformation d'alliages d'aluminium complexes. En 2023, au moins neuf nouveaux alliages brevetés exigeaient des plages de température plus étroites lors de la fusion afin de préserver l'homogénéité de la structure granulaire. Des chercheurs chinois ont publié les résultats de leurs recherches sur 40 micro-éléments additifs qui renforcent la résistance à la corrosion, mais compliquent souvent la soudabilité. Cet équilibre délicat a conduit cinq instituts métallurgiques internationaux à lancer des collaborations transfrontalières sur les essais de composition, dans le but de standardiser les propriétés essentielles. En France, deux entreprises aérospatiales ont codéveloppé une série d'alliages spécifiquement destinés aux turbines à forte charge, chaque alliage nécessitant un refroidissement progressif et précis sur un cycle de 24 heures. Au Canada, un consortium de trois fonderies a utilisé la fusion par induction sous vide pour garantir la pureté chimique lors de la production de petites séries, en dehors des lignes automatisées.

Le développement de procédés propriétaires découle également de la nécessité de traiter ces compositions complexes sans compromettre la productivité. Six des plus grands fournisseurs d'équipements au monde ont dévoilé en 2023 de nouveaux fours sur mesure, conçus pour préserver les proportions d'éléments traces avec une grande précision. Au Japon, sur le marché de la fonderie d'aluminium, une équipe de recherche a utilisé le raffinage par faisceau d'électrons sur sept alliages prototypes, éliminant ainsi les impuretés qui réduisaient la résistance des pièces finales. Parallèlement, un important sous-traitant du secteur aérospatial au Royaume-Uni a mis en service un système de spectroscopie en temps réel qui vérifie la composition du bain de fusion à 20 reprises au cours d'une seule coulée. Trois grands constructeurs automobiles ont également souligné la nécessité de méthodes de coulée spécifiques pour les alliages sujets à la fissuration à chaud. Fin 2023, quatre laboratoires universitaires ont créé un centre de recherche commun afin d'étudier les programmes de traitement thermique pour ces groupes d'alliages complexes. Une attention méticuleuse portée à la synergie entre la composition et les procédés garantit que ces matériaux de pointe tiennent leurs promesses dans des environnements d'utilisation exigeants.

Analyse segmentaire

Par type

La capacité projetée du fer à générer plus de 52 % des revenus du marché de la fonderie d'aluminium souligne sa remarquable domination dans un secteur souvent associé à la légèreté de l'aluminium. De nombreuses industries, des grands projets de construction à la fabrication de machines de pointe, font confiance au fer pour sa résistance inégalée, sa haute résistance à la traction et son rapport coût-efficacité. Bien que l'aluminium excelle dans la réduction du poids des matériaux et l'amélioration de l'efficacité énergétique, la robustesse et la résistance à l'usure du fer demeurent indispensables dans de nombreuses applications critiques. Cette préférence durable s'étend au secteur automobile, où la robustesse du fer garantit la résistance des composants critiques à des contraintes mécaniques intenses. De plus, les propriétés magnétiques intrinsèques du fer confortent son rôle dans les systèmes électriques et les équipements électroniques, renforçant ainsi sa présence dans de nombreux domaines industriels.

L'une des principales raisons de la place prépondérante qu'occupe le fer réside dans sa polyvalence. Les procédés de fonderie traditionnels s'adaptent facilement au fer, permettant aux fabricants de produire des composants de différentes tailles sans compromettre leur durabilité ni leurs performances sur le marché de la fonderie d'aluminium. De plus, l'avantage économique du fer se révèle évident pour les grandes séries de pièces moulées, car ce métal reste largement disponible et relativement simple à travailler. Les industries qui privilégient la fiabilité, notamment dans les infrastructures et les machines à forte charge, considèrent les propriétés mécaniques constantes du fer comme essentielles au maintien de la stabilité opérationnelle. Dans un contexte de concurrence accrue, la capacité de la fonderie de fer à produire des pièces robustes avec un risque de défaillance réduit demeure un atout majeur. Face à l'évolution du marché, marquée par l'apparition de nouveaux matériaux et de méthodes de fonderie innovantes, la capacité éprouvée du fer à répondre aux normes industrielles les plus strictes laisse présager qu'il conservera sa position dominante, soutenue par une demande constante de solutions de fonderie fiables et durables.

Par secteur d'activité

La contribution du secteur automobile à plus de 39 % du chiffre d'affaires du marché de la fonderie d'aluminium souligne son influence prépondérante sur la demande mondiale. Ce leadership s'explique par la recherche urgente, par l'industrie automobile, de véhicules plus légers et plus durables, pour lesquels la fonderie d'aluminium sous pression est devenue essentielle à la production de pièces indispensables. Les blocs-moteurs, les roues et les carters de transmission ne sont que quelques exemples de composants qui bénéficient de la légèreté de l'aluminium, contribuant ainsi à réduire le poids total du véhicule et ses émissions de carbone. La résistance et la formabilité de l'aluminium permettent aux constructeurs de respecter des normes de sécurité et de performance strictes sans sacrifier la flexibilité de conception. Face à la demande croissante des consommateurs pour des voitures économes en carburant, les constructeurs automobiles se tournent de plus en plus vers la fonderie d'aluminium pour trouver des solutions qui concilient les exigences environnementales et les pressions du marché.

Au-delà de la réduction de poids, la dépendance constante du secteur automobile au marché de la fonderie d'aluminium s'explique également par les améliorations de performance recherchées dans les véhicules électriques et hybrides. Dans ces groupes motopropulseurs de pointe, une dissipation thermique optimale et des composants de transmission fiables sont essentiels pour maximiser l'efficacité et la durée de vie des batteries. La conductivité thermique élevée et la résistance à la corrosion de l'aluminium en font un matériau indispensable à la conception des boîtiers de batterie, des unités de commande électroniques et des systèmes de refroidissement. De plus, les tendances émergentes telles que l'électrification des véhicules et la conduite autonome continuent d'élargir le champ d'application où la combinaison de résistance, de polyvalence et de durabilité de l'aluminium est nécessaire. Si d'autres industries, notamment l'électronique grand public, l'aérospatiale et la construction, tirent également parti de la fonderie d'aluminium pour divers composants structurels et fonctionnels, l'engagement du secteur automobile en faveur de l'innovation et de la production de masse consolide sa position de leader sur le marché. Cette demande soutenue de pièces moulées légères et performantes garantit que l'industrie automobile restera un acteur majeur de l'avenir de la fonderie d'aluminium.

Par méthode

La contribution prévue du moulage sous pression à plus de 52,2 % du chiffre d'affaires du marché de la fonderie d'aluminium témoigne de sa fiabilité éprouvée pour la production de pièces de haute qualité et de précision. La popularité de cette méthode repose sur sa capacité à produire des géométries complexes en grande série à des coûts relativement faibles, un atout majeur pour des secteurs comme l'automobile, l'aérospatiale et l'électronique grand public. En injectant de l'aluminium en fusion sous haute pression dans des moules métalliques, le moulage sous pression permet d'obtenir des composants complexes aux surfaces plus lisses et aux tolérances plus serrées que de nombreuses autres méthodes de fonderie. Ces avantages se traduisent par une uniformité de produit supérieure, des besoins d'usinage réduits et un gaspillage de matière minimal – autant de facteurs qui influencent considérablement la rentabilité des fabricants.

La domination du moulage sous pression repose également sur son adaptabilité à une vaste gamme de dimensions et de fonctionnalités de composants. Face à l'innovation constante des industries et à la demande croissante de pièces à la fois légères et robustes, le moulage sous pression offre la réactivité nécessaire. Cette méthode excelle dans la production de dissipateurs thermiques, de boîtiers complexes et de structures internes essentielles aux appareils électroniques, protégeant les composants sensibles tout en assurant une dissipation thermique efficace. Dans le secteur automobile, le moulage sous pression permet la fabrication de pièces légères et durables, telles que les blocs-moteurs et les carters de transmission, indispensables à l'amélioration du rendement énergétique et à la réduction des émissions. Grâce à un procédé stable garantissant une production à haut débit, le moulage sous pression demeure un pilier de l'industrie. Alors que les fabricants cherchent à optimiser l'efficacité et la qualité, la capacité éprouvée du moulage sous pression à répondre à des normes rigoureuses conforte sa position de leader sur les marchés mondiaux de la fonderie d'aluminium.

Personnalisez ce rapport + faites-le valider par un expert

Accédez uniquement aux sections dont vous avez besoin : par région, au niveau de l’entreprise ou par cas d’utilisation.

Comprend une consultation gratuite avec un expert du domaine pour vous aider à prendre votre décision.

Pour en savoir plus sur cette recherche : demandez un échantillon gratuit

Analyse régionale

La région Asie-Pacifique se distingue comme le plus grand marché de fonderie d'aluminium avec plus de 45,7 % de parts de marché, grâce à son vaste tissu industriel, à ses efforts de recherche soutenus et à la demande croissante de solutions de fabrication avancées. La Chine, l'Inde, le Japon et l'Indonésie dominent ce marché, chaque pays apportant des atouts distincts en matière de production, de modes de consommation et de développement technologique. S'appuyant sur une main-d'œuvre compétitive et des infrastructures performantes, la Chine investit massivement dans la fabrication aérospatiale de pointe, alimentant ainsi la demande de pièces structurelles en aluminium dès 2024. Parallèlement, l'Inde connaît des progrès considérables dans les lignes de fonderie en moule permanent, dont la sophistication et la capacité ont augmenté grâce à la hausse des investissements dans les secteurs de l'automobile et de la construction.

Dans toute la région, les fonderies intègrent des solutions de fabrication intégrées afin de minimiser les temps d'arrêt et d'accroître les rendements, notamment face à l'essor de la production de véhicules électriques. Cette transition sur le marché de la fonderie d'aluminium a considérablement amplifié la consommation de boîtiers de batteries en aluminium moulé, offrant ainsi des composants légers et résistants pour les transports de nouvelle génération. Au Japon, l'adoption de l'automatisation robotisée dans les fonderies continue d'améliorer l'efficacité de la production et la constance des produits, permettant aux usines locales de répondre aux exigences strictes des exportations. L'Indonésie, quant à elle, déploie davantage de solutions modulaires de fonderie d'aluminium pour optimiser les projets de construction et réduire les coûts de main-d'œuvre, avec la mise en service de nouveaux parcs industriels dédiés à la métallurgie prévue pour 2024

La Chine, notamment, renforce la position de la région Asie-Pacifique sur le marché de la fonderie d'aluminium en exportant d'importants volumes de pièces de châssis de moteurs vers plus de 50 destinations internationales, consolidant ainsi son rôle de pôle manufacturier mondial. L'Inde, quant à elle, mise sur l'amélioration du rendement énergétique des véhicules grâce à l'utilisation généralisée de blocs-cylindres en aluminium moulé, liant ainsi son secteur automobile florissant à des objectifs de développement durable. Au Japon, les procédés de fonderie sous pression de haute qualité ont favorisé l'expansion des équipements de fonderie de pointe, offrant un avantage concurrentiel dans les techniques de finition de surface complexes. L'Indonésie, de son côté, bénéficie du boom immobilier porté par la génération Y, incitant les promoteurs locaux à adopter des ossatures et des éléments de structure en aluminium moulé afin de réduire les délais de construction. La synergie de ces quatre pays contribue à la remarquable domination de l'Asie-Pacifique sur le marché de la fonderie d'aluminium, une consommation soutenue par les secteurs de l'automobile, de l'aéronautique et de la construction qui recherchent l'excellent rapport résistance/poids et la résistance à la corrosion de ce métal. Cette convergence de divers secteurs d'utilisation finale, associée aux progrès constants en matière de précision de fabrication, consolide la position prééminente de l'Asie-Pacifique dans la fonderie d'aluminium jusqu'en 2024.

Principales entreprises du marché de la fonderie d'aluminium

- Alcast Technologies Ltd

- Arkema SA

- Arrmaz

- Société BASF

- Dupont De Nemours Inc.

- Dynacast Deutschland GmbH

- Honeywell International Inc.

- Huntsman Corporation

- Ingevity Corporation

- Société Kao

- Kraton Corporation

- MartinreaHonsel Germany GmbH

- Nouryon

- Nouryon

- Autres joueurs importants

Aperçu de la segmentation du marché :

Par produit :

- Silicium

- Fer

- Cuivre

- Magnésium

- Zinc

Par méthode :

- Moulage sous pression

- Moulage permanent

- moulage de précision

- Moulage au sable

Par secteur d'application :

- Aérospatial

- Avions de transport commercial

- Cellules d'aéronefs

- Fuselages et ailes

- Navettes/structures de la station spatiale

- Avions de transport commercial

- Construction et architecture

- Réseaux électriques et lignes de transport d'électricité

- Immeubles de grande hauteur

- Mobilier urbain (Applications de bornes amovibles)

- Aliments et boissons (en conserve)

- Équipements électriques et électroniques

- Automobile

- Cadres légers en aluminium

- Panneaux de carrosserie

- Moteurs

- Boîtiers de capteurs et d'airbags

- Bobines d'enrouleur de ceinture de sécurité

- Barils de verrouillage

- Connecteurs pour véhicules autonomes

- Systèmes de direction et de freinage

- Autres

- Agriculture

- Carter moteur

- Autres

Par région :

- Amérique du Nord

- Les États-Unis.

- Canada

- Mexique

- Europe

- Europe occidentale

- Le Royaume-Uni

- Allemagne

- France

- Italie

- Espagne

- Le reste de l'Europe occidentale

- Europe de l'Est

- Pologne

- Russie

- Le reste de l'Europe de l'Est

- Europe occidentale

- Asie-Pacifique

- Chine

- Inde

- Japon

- Australie et Nouvelle-Zélande

- Corée du Sud

- ASEAN

- Reste de l'Asie-Pacifique

- Moyen-Orient et Afrique

- Émirats arabes unis

- Arabie Saoudite

- Afrique du Sud

- Reste du Moyen-Orient

- Amérique du Sud

- Argentine

- Brésil

- Le reste de l'Amérique du Sud

VOUS RECHERCHEZ UNE CONNAISSANCE APPROFONDIE DU MARCHÉ ? FAITES APPEL À NOS SPÉCIALISTES EXPERTS.

PARLEZ À UN ANALYSTE

.svg)