Marché européen des manchons de rouleau : par type de matériau (manchons en élastomère, polyuréthane, composite, céramique, métal) ; type de rouleau (manchons rigides, rouleaux souples) ; par fonctionnalité (manchons résistants à la chaleur, aux produits chimiques, à l’abrasion, à la corrosion, antiadhésifs, résistants aux chocs) ; application (pâtes et papiers, textile, métallurgie, imprimerie, emballage, agroalimentaire, transformation du bois, transformation de films et feuilles plastiques) ; secteur d’activité (industrie manufacturière, automobile, biens de consommation, construction, mines) ; par pays : taille du marché, dynamique du secteur, analyse des opportunités et prévisions pour 2025-2033

- Dernière mise à jour : 27 janvier 2025 | | Numéro de rapport : AA01251126

Scénario de marché

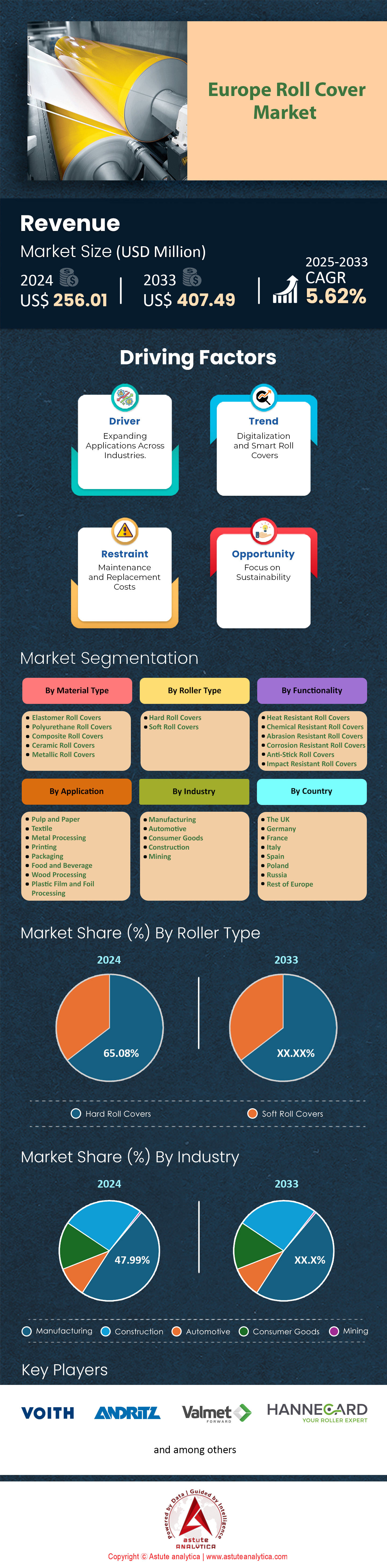

Le marché européen des bâches en rouleau était évalué à 256,01 millions de dollars américains en 2024 et devrait atteindre une valeur de marché de 407,49 millions de dollars américains d'ici 2033, avec un TCAC de 5,62 % au cours de la période de prévision 2025-2033.

Les revêtements de rouleaux, couches de protection avancées pour rouleaux industriels, connaissent une popularité croissante en Europe grâce à leur capacité à optimiser les performances, la durée de vie et la qualité du produit final dans de nombreux secteurs industriels. En 2024, l'Allemagne était en tête du marché des revêtements de rouleaux dans la région, avec 68 400 rouleaux industriels équipés de ces revêtements, grâce à son solide secteur manufacturier et automobile. La France suivait avec 44 200 rouleaux revêtus, utilisés dans des secteurs clés comme l'emballage et le textile, tandis que l'Italie en utilisait 39 100 dans les secteurs du papier et de l'imprimerie. La demande de revêtements de rouleaux augmente parallèlement au besoin de résistance à la corrosion, de stabilité thermique et de surfaces résistantes à l'abrasion, notamment dans les secteurs de la pâte à papier, de l'acier et des plastiques. L'industrie papetière européenne utilise à elle seule 32 000 revêtements de rouleaux par an, un chiffre considérable dû à l'intérêt porté aux matériaux durables tels que le polyuréthane et le caoutchouc.

Sur le marché européen des revêtements de rouleaux, les plus courants sont le caoutchouc, le polyuréthane et les matériaux composites. Le polyuréthane se distingue particulièrement : 48 600 rouleaux industriels sont désormais équipés de ce matériau haute durabilité, offrant une résistance à l’usure et une flexibilité d’utilisation accrues. Les revêtements composites, appréciés pour leur légèreté et leur grande robustesse, équipent 17 200 rouleaux par an, notamment dans les secteurs de l’aérospatiale et de l’automobile. L’industrie agroalimentaire, quant à elle, privilégie les revêtements en caoutchouc, avec 21 000 rouleaux répondant à des exigences d’hygiène strictes. L’automatisation des processus de production a également entraîné une forte augmentation de l’utilisation des revêtements de rouleaux : environ 27 000 rouleaux de lignes de production automatisées en sont désormais équipés, garantissant fiabilité et productivité.

Une tendance claire se dessine sur le marché européen des manchons de rouleaux : la transition vers des alternatives écologiques. Plus de 14 800 rouleaux utilisent désormais des manchons en polyuréthane biosourcé, témoignant d'un intérêt accru pour le développement durable. Parallèlement, 11 300 rouleaux des industries sidérurgique et papetière ont adopté des manchons intelligents équipés de capteurs, permettant une surveillance en temps réel. Cette évolution s'inscrit dans le cadre des initiatives de l'Industrie 4.0, qui privilégient l'optimisation des performances grâce aux données. Fort de ces avancées techniques et d'une volonté d'améliorer la qualité des produits, le marché européen des manchons de rouleaux reste dynamique et prometteur.

Pour en savoir plus, demandez un échantillon gratuit

Dynamique du marché

Facteur déterminant : Demande croissante d’efficacité accrue dans les procédés de fabrication du papier et de la pâte à papier

Le secteur de la fabrication de papier et de pâte à papier en Europe joue un rôle déterminant dans le développement du marché des revêtements de rouleaux. Avec 32 000 rouleaux dépendant de ces revêtements pour un fonctionnement optimal, les entreprises de ce secteur sont confrontées à des conditions extrêmes : températures élevées, humidité et usure constante. Les papeteries allemandes, à elles seules, intègrent chaque année 13 400 revêtements de rouleaux afin de réduire les temps d’arrêt des machines et d’améliorer la fiabilité de la production. Le polyuréthane reste le matériau de prédilection, avec 18 200 rouleaux bénéficiant de ses propriétés de réduction du frottement. Les préoccupations environnementales ont accéléré l’utilisation du polyuréthane biosourcé pour 6 700 rouleaux, permettant ainsi aux papeteries de se conformer aux réglementations et d’atteindre leurs objectifs de développement durable.

En France, 8 400 rouleaux supplémentaires utilisent des gaines de protection dans le secteur du papier, un marché en pleine expansion, porté par une demande croissante des consommateurs et une priorité accrue accordée à l’utilisation efficace des ressources. L’Italie connaît une croissance similaire, avec 5 900 rouleaux sur les lignes d’emballage équipés de gaines spécialisées, conçues pour les opérations à grande vitesse et nécessitant une maintenance minimale. Cette priorité donnée à l’efficacité et au respect de l’environnement souligne le rôle essentiel des gaines de protection dans les procédés modernes de fabrication du papier et de la pâte à papier. En investissant dans des technologies de pointe, les fabricants peuvent optimiser davantage leur production, faisant des gaines de protection un élément indispensable du secteur dynamique du papier et de la pâte à papier en Europe.

Tendance : Émergence de couvre-rouleaux intelligents avec capteurs intégrés pour la surveillance des performances en temps réel

L'une des tendances les plus marquantes qui transforment le marché européen des manchons de rouleaux est l'essor des manchons intelligents équipés de capteurs intégrés pour un suivi des performances en temps réel. En 2024, les industries sidérurgique et papetière allemandes ont déployé collectivement 6 300 manchons de rouleaux dotés de capteurs, tirant parti de la maintenance prédictive pour éviter les arrêts de production coûteux. Le secteur français de l'emballage affiche une courbe d'adoption similaire, avec 2 400 rouleaux équipés de manchons intelligents qui surveillent les fluctuations de température, les niveaux de pression et les anomalies de fonctionnement. Parallèlement, le secteur sidérurgique européen compte à lui seul 3 500 manchons de rouleaux équipés de capteurs, privilégiant l'optimisation de la gestion de la température et la détection de l'usure. Ces innovations témoignent d'une importance croissante accordée à la maintenance prédictive, un élément clé pour une efficacité et une fiabilité opérationnelles accrues.

Au-delà de l'Allemagne et de la France, l'Italie s'est également imposée comme un acteur majeur sur le marché des housses de rouleaux, intégrant 1 800 housses équipées de capteurs dans ses lignes textiles afin de garantir des standards de qualité élevés et de réduire les déchets. Le secteur papetier européen utilise quant à lui 2 100 housses de rouleaux intelligentes supplémentaires qui surveillent l'abrasion et la friction en temps réel, permettant ainsi de détecter les problèmes potentiels avant qu'ils ne s'aggravent. La durée de vie moyenne des housses de rouleaux en polyuréthane a dépassé les 9 ans grâce à un suivi basé sur les données des capteurs, confirmant ainsi leur rentabilité. Alors que l'Industrie 4.0 continue de transformer le secteur manufacturier européen, les housses de rouleaux intelligentes deviennent rapidement indispensables, ouvrant la voie à une automatisation accrue et à une productivité optimisée par l'analyse des données.

Défi : La fabrication de housses de rouleau personnalisées pour diverses applications industrielles présente une grande complexité

Les exigences de personnalisation constituent un défi de taille sur le marché européen des housses de rouleaux, où plus de 14 secteurs industriels distincts imposent chacun des besoins spécifiques. À titre d'exemple, le secteur sidérurgique utilise à lui seul 7 500 rouleaux qui doivent résister à des températures extrêmes supérieures à 800 °C, ce qui nécessite des housses de haute performance aux propriétés thermiques avancées. Parallèlement, les entreprises agroalimentaires utilisent 11 200 housses de rouleaux en caoutchouc conformes aux normes FDA, conçues pour répondre à des critères d'hygiène stricts. Cette complexité peut mettre à rude épreuve les fabricants, contraints de concevoir des solutions sur mesure pour répondre à des besoins très différents selon les régions.

L'industrie pétrochimique ajoute une complexité supplémentaire, car 3 200 rouleaux nécessitent des revêtements composites résistants aux produits chimiques agressifs. Les applications aérospatiales, avec 1 700 rouleaux exigeant une précision dimensionnelle extrême et un poids réduit, rehaussent encore les exigences en matière d'ingénierie de précision. Le respect de ces normes rigoureuses implique souvent le recours à des techniques de prototypage rapide, un processus d'autant plus complexe que les entreprises textiles et d'emballage ont besoin chaque année de 4 600 revêtements sur mesure. Trouver un juste équilibre entre performance et maîtrise des coûts demeure essentiel, soulignant les difficultés rencontrées par les fabricants face à la diversité du marché européen des revêtements de rouleaux.

Analyse segmentaire

Par type de matériau

Le marché des revêtements de rouleaux en élastomère, qui représente plus de 41,95 % des parts de marché, demeure la solution privilégiée dans les environnements industriels européens, principalement grâce à leur élasticité exceptionnelle et à leurs propriétés mécaniques robustes. Par définition, les élastomères sont constitués de chaînes moléculaires flexibles capables de s'étirer considérablement tout en conservant leur stabilité dimensionnelle, une exigence essentielle pour les revêtements de rouleaux utilisés dans les processus à grande vitesse. Cette viscoélasticité intrinsèque amortit les vibrations et minimise les dommages sous l'effet de contraintes mécaniques répétées, un atout précieux pour des applications telles que le travail des métaux ou l'ennoblissement textile, où l'uniformité de surface doit être préservée. Des fournisseurs majeurs comme Trelleborg AB et le groupe Voith disposent de lignes de production spécialisées pour les revêtements en élastomère, privilégiant la résistance à la chaleur et des tolérances de précision afin de réduire les temps d'arrêt pour les utilisateurs finaux dans divers secteurs. De plus, les élastomères peuvent être formulés pour résister aux produits chimiques agressifs, ce qui les rend idéaux pour une utilisation intensive sur les lignes d'impression et de lamination où le contact fréquent avec des solvants est inévitable.

Un autre facteur majeur expliquant la domination des élastomères sur le marché des revêtements de rouleaux est leur rentabilité, combinée à leur facilité d'entretien. Contrairement à des matériaux comme la céramique ou la fibre de carbone, les revêtements de rouleaux en élastomère peuvent être remis à neuf relativement facilement, prolongeant ainsi leur durée de vie pour les opérateurs qui doivent souvent faire face à des coûts de remplacement prohibitifs s'ils optent pour des alternatives moins tolérantes. Dans les pays d'Europe occidentale, notamment en France et en Italie, les principales aciéries utilisent des revêtements de rouleaux en élastomère pour absorber les chocs importants sur les lignes de production, où même des défauts de surface mineurs peuvent compromettre des lots entiers. Dans l'industrie de l'emballage, des multinationales comme le groupe Mondi s'appuient fortement sur les revêtements en élastomère pour optimiser les propriétés de friction lors des processus d'étirage et de lamination de films. Ces revêtements séduisent également les utilisateurs finaux soucieux de développement durable, car certains composés d'élastomère peuvent être recyclés ou retraités, conformément aux directives environnementales plus strictes de l'Union européenne. L'ensemble de ces facteurs fait des revêtements de rouleaux en élastomère le choix privilégié pour les applications critiques, les entreprises de toute l'Europe citant régulièrement une résistance accrue aux chocs, des besoins d'entretien réduits et une durée de vie supérieure comme principales raisons de leur adoption durable.

Par fonctionnalité

Le marché des revêtements de rouleaux résistants à l'abrasion, qui représente plus de 30,44 % des parts de marché, est très attractif en Europe car il atténue l'usure rapide des surfaces, souvent causée par le contact fréquent avec des matériaux rugueux ou à arêtes vives. Dans des secteurs comme la transformation, la pâte à papier et le polissage des métaux, les rouleaux sont fréquemment soumis à un frottement important qui pourrait compromettre leur intégrité s'ils ne sont pas protégés par des matériaux suffisamment robustes. Grâce aux revêtements résistants à l'abrasion – allant des couches imprégnées de céramique aux composés de caoutchouc renforcés – un seul revêtement de rouleau peut supporter des cycles de fonctionnement nettement plus longs, réduisant ainsi la fréquence des remises en état. En Finlande, par exemple, dans l'industrie papetière, les usines fonctionnent 24 h/24 pour produire des papiers spéciaux, où le flux incessant de fibres éroderait des revêtements moins résistants. En optant pour des surfaces conçues pour résister à un frottement continu, les responsables d'usine maintiennent des cadences de production stables et évitent les arrêts qui pourraient engendrer des millions d'euros de retards de livraison.

Sur le plan fonctionnel, la résistance à l'abrasion des revêtements de rouleaux préserve également la qualité des produits. Les finitions feutrées dans les usines textiles ou les finitions brillantes dans l'emballage reposent sur des surfaces de rouleaux uniformes, exemptes de rayures et de textures indésirables. Des fournisseurs comme Andritz AG ont développé des formules de revêtement exclusives qui résistent aux micro-déchirures, même sous haute tension. Sur le marché européen des revêtements de rouleaux, cette résistance permet aux opérateurs d'obtenir une épaisseur de matériau constante, des niveaux de brillance uniformes et une contamination minimale. De plus, l'importance accrue accordée au traitement des matériaux recyclés en Europe exerce une pression supplémentaire sur les revêtements de rouleaux, car les matières premières recyclées peuvent contenir des particules ou des contaminants inattendus. Les solutions résistantes à l'abrasion deviennent ainsi une protection essentielle contre les interruptions de production. Que ce soit sur les lignes de lamination belges ou dans les imprimeries néerlandaises, les utilisateurs finaux adoptent des revêtements conçus pour les applications intensives afin de préserver l'efficacité des lignes et les normes des produits finis. Face au renforcement des réglementations environnementales et à la croissance continue des matières premières recyclées, la nécessité de disposer de surfaces capables de résister à des conditions de traitement plus difficiles fait de la résistance à l'abrasion l'une des fonctionnalités les plus recherchées dans les industries européennes.

Sur demande

La production de pâte à papier représente près de 39,50 % du marché européen des revêtements de rouleaux, car ce secteur est profondément ancré dans des économies comme la Suède, la Finlande et l'Allemagne, où des entreprises majeures telles que Stora Enso et UPM Communication Papers exploitent des usines à très haut rendement journalier. Le traitement de volumes importants de pâte exige des rouleaux fiables, capables de résister à des contraintes mécaniques continues, à l'humidité et aux additifs chimiques. Les revêtements de rouleaux assurant une adhérence uniforme à la pâte humide, tout en résistant à la corrosion des agents de blanchiment et autres agents de traitement, sont indispensables à ces usines. La stabilité thermique est également essentielle, car certaines étapes de la fabrication du papier impliquent des températures élevées pour le séchage, et les revêtements doivent résister à la dilatation et à la déformation. Par conséquent, les surfaces spécialisées en élastomère ou en composite, alliant résistance chimique et fiabilité dimensionnelle, sont très recherchées pour ces lignes de production.

L'ampleur même de ces opérations – où chaque ligne de production peut fonctionner pendant de longues périodes – alimente la demande de matériaux robustes pour les revêtements de rouleaux, capables de supporter d'importants volumes de fibres. La forte capacité du secteur papetier européen, conjuguée à des marges serrées et à une concurrence intense de la part des fournisseurs mondiaux, pousse les opérateurs à minimiser les temps d'arrêt. Les revêtements de rouleaux conçus avec des mélanges de caoutchouc ou de polymères de pointe garantissent une longue durée de vie et des performances constantes, une nécessité absolue sur un marché où tout retard de livraison risque de faire perdre des contrats clients majeurs. De nombreuses usines intègrent des systèmes de surveillance par capteurs sur leurs revêtements, en étroite collaboration avec des fournisseurs de solutions comme Valmet, afin de maintenir des données en temps réel sur la tension superficielle et les niveaux d'usure. En remplaçant ou en remettant rapidement à neuf les revêtements usés, les usines respectent leurs objectifs de production et garantissent une qualité de papier élevée et constante. Ainsi, l'importance historique du secteur des pâtes et papiers, associée au besoin d'équipements précis et à haut débit, a consolidé sa position de premier consommateur de revêtements de rouleaux en Europe, où la fiabilité et la fonctionnalité adaptée aux applications spécifiques sont les moteurs d'une innovation continue.

Par type de rouleau

Les revêtements de laminoir rigides, qui représentent plus de 65,08 % du marché, ont connu une forte croissance en Europe grâce à leur capacité à fournir le support rigide indispensable à de nombreux procédés de haute tension et haute pression. Des industries comme la fabrication de feuilles d'aluminium ou le laminage d'acier épais dépendent de revêtements qui conservent une forme précise sous des charges opérationnelles intenses. En Allemagne, des entreprises telles que ThyssenKrupp accordent une importance particulière à la précision du laminage et à la limitation de la déformation ; les revêtements rigides, composés de matériaux comme les alliages d'acier et les composites spécialement conçus, garantissent une déformation minimale tout au long de la production. Cette rigidité est essentielle pour maintenir une épaisseur uniforme du produit, un point crucial lors du laminage de métaux précieux ou d'alliages de pointe destinés aux composants automobiles. De plus, la dureté supérieure de ces revêtements assure leur longévité dans des environnements abrasifs, où le frottement continu est une réalité quotidienne.

Au-delà du secteur métallurgique, les transformateurs de papier et les producteurs de films plastiques européens se tournent également vers les revêtements de rouleaux rigides pour un contrôle précis de la tension. Les machines de ces secteurs fonctionnent souvent à des cadences élevées, ne laissant que peu de marge de manœuvre pour la flexion ou la dilatation thermique. Les revêtements de rouleaux rigides, parfois dotés d'une surface en céramique ou durcie par projection thermique, excellent dans la résistance aux pics de température tout en conservant un diamètre constant. Il en résulte une réduction des problèmes de manipulation de la bande, se traduisant par moins de déchets, des finitions de produits plus lisses et des temps d'arrêt minimisés. Les entreprises d'emballage britanniques, présentes sur le marché des revêtements de rouleaux, ont par exemple constaté que l'installation de revêtements rigides réduit considérablement les intervalles de maintenance sur les lignes de production à haut volume. Si les revêtements en élastomère restent prédominants dans de nombreux segments, les applications spécifiques exigeant rigidité, résistance à l'abrasion et stabilité thermique font des revêtements rigides une option incontournable pour les opérations où la précision dimensionnelle et une tension stable sont synonymes de rentabilité. Leur adoption continue de progresser, notamment dans les pôles de production de pointe d'Europe du Nord, soulignant que le choix des matériaux repose souvent sur des besoins techniques spécifiques au processus plutôt que sur une solution unique.

Personnalisez ce rapport + faites-le valider par un expert

Accédez uniquement aux sections dont vous avez besoin : par région, au niveau de l’entreprise ou par cas d’utilisation.

Comprend une consultation gratuite avec un expert du domaine pour vous aider à prendre votre décision.

Pour en savoir plus sur cette recherche : demandez un échantillon gratuit

Analyse de pays

L'Allemagne, avec plus de 25 % de parts de marché, s'est imposée comme le principal contributeur au marché européen des revêtements de rouleaux, grâce notamment à son important tissu industriel, soutenu par des secteurs à forte valeur ajoutée tels que l'automobile, la sidérurgie et une industrie papetière historique. Des entreprises allemandes comme Voith Paper, dont le siège social est situé à Heidenheim an der Brenz, ont joué un rôle déterminant dans l'innovation technologique des revêtements de rouleaux. Ce leadership se traduit par le développement de revêtements spécialisés répondant aux exigences de process rigoureuses des clients locaux, allant des découpeurs de pièces automobiles de Stuttgart aux papeteries de pointe de la région de Hambourg. Le solide héritage d'ingénierie du pays, illustré par des instituts comme la Fraunhofer-Gesellschaft, soutient la recherche continue en chimie des polymères, en tribologie et en science des matériaux. Les fournisseurs de revêtements de rouleaux, en collaboration avec ces organismes de recherche, peuvent tester de nouvelles formulations en conditions réelles, ce qui permet des avancées majeures dans les mélanges d'élastomères spécialisés ou les couches supérieures à base de céramique, bien avant leur commercialisation sur le marché européen.

Un autre facteur contribuant au leadership de l'Allemagne sur le marché européen des revêtements de rouleaux est la solidité de son réseau de fournisseurs de matières premières, d'entreprises d'ingénierie mécanique et d'industries utilisatrices finales qui requièrent des rouleaux de haute précision en grande quantité. BASF SE, basée à Ludwigshafen, produit des intermédiaires chimiques utilisés dans les formulations de polymères de pointe, tandis que d'autres entreprises allemandes, comme Continental AG et Lanxess AG, développent des élastomères spéciaux qui entrent directement dans la fabrication des revêtements de rouleaux. La synergie entre ces acteurs réduit les délais de développement des produits, permettant ainsi aux nouveaux prototypes de revêtements de passer rapidement du stade de concept en laboratoire à une commercialisation. La réglementation allemande impose également des normes strictes en matière de sécurité et de performance environnementale, incitant les fabricants de revêtements de rouleaux à innover en proposant des solutions durables – telles que des revêtements sans solvant ou des systèmes d'élastomères recyclables – conformes, voire supérieures, aux directives nationales et européennes. De ce fait, les revêtements de rouleaux produits et achetés en Allemagne sont souvent reconnus pour leur haute qualité, leur longue durée de vie et leur conformité aux dernières normes environnementales. Grâce à l'approvisionnement constant des grands acheteurs des secteurs de l'emballage, de l'acier et de l'automobile auprès des fabricants nationaux, le rôle de l'Allemagne en tant que nœud central de la chaîne industrielle européenne lui assure sa position de principal contributeur au marché des bâches en rouleau du continent.

Principales entreprises du marché européen des bâches en rouleau

- Voith GmbH & Co. KGaA

- ANDRITZ AG

- Valmet

- Hannecard

- Autres joueurs importants

Aperçu de la segmentation du marché :

Par type de matériau

- Rouleaux en élastomère

- Housses de rouleau en polyuréthane

- Couvertures de rouleau composites

- Rouleaux en céramique

- Housses métalliques pour rouleaux

Par type de rouleau

- Couvertures rigides en rouleau

- Housses souples pour rouleaux

Par fonctionnalité

- Housses de rouleau résistantes à la chaleur

- Housses de rouleau résistantes aux produits chimiques

- Housses de rouleau résistantes à l'abrasion

- Bâches en rouleau résistantes à la corrosion

- Housses de rouleau antiadhésives

- Housses en rouleau résistantes aux chocs

Sur demande

- Pâtes et papiers

- Textile

- Traitement des métaux

- Impression

- Conditionnement

- Nourriture et boissons

- Transformation du bois

- Transformation des films et feuilles plastiques

Par secteur d'activité

- Fabrication

- Automobile

- Biens de consommation

- Construction

- Exploitation minière

Par l'Europe

- Le Royaume-Uni

- Allemagne

- France

- Italie

- Espagne

- Pologne

- Russie

- Le reste de l'Europe

VOUS RECHERCHEZ UNE CONNAISSANCE APPROFONDIE DU MARCHÉ ? FAITES APPEL À NOS SPÉCIALISTES EXPERTS.

PARLEZ À UN ANALYSTE

.svg)