Marché japonais des fours sous vide : par composant (enceinte sous vide, zone chaude, système de pompage, système de refroidissement, système de contrôle, système de manutention) ; type (horizontal et vertical) ; fonctionnement (chauffage externe et interne) ; application (traitement thermique (trempe, revenu, recuit, cémentation), fusion, brasage, frittage, autres) ; utilisateurs finaux (aérospatiale et aviation, médical, automobile, impression 3D et fabrication additive, laboratoires de recherche, autres) — Taille du marché, dynamique du secteur, analyse des opportunités et prévisions pour 2025-2033

- Dernière mise à jour : 13-févr.-2025 | | Numéro de rapport : AA02251177

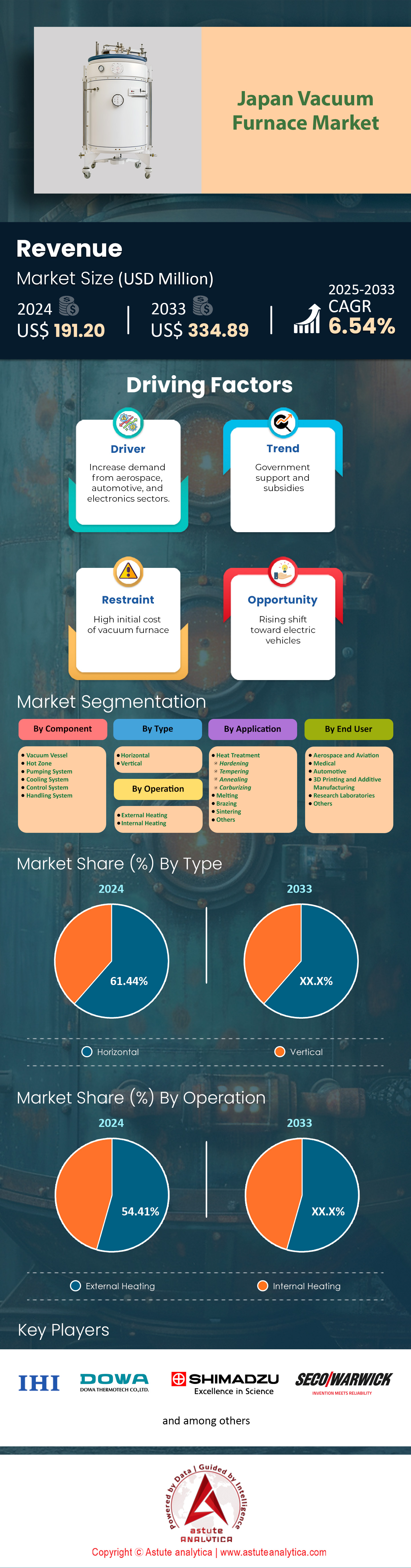

Le marché japonais des fours sous vide était évalué à 191,20 millions de dollars américains en 2024 et devrait atteindre une valeur de marché de 334,89 millions de dollars américains d'ici 2033, avec un TCAC de 6,54 % au cours de la période de prévision 2025-2033.

La demande de fours sous vide au Japon est en forte hausse, portée par les progrès des technologies de fabrication et le besoin de traitements thermiques de haute précision. En 2024, les ventes de fours sous vide au Japon ont dépassé les 1 200 unités, témoignant d'une croissance soutenue. Parmi les différents types de fours, les fours sous vide horizontaux devraient connaître la croissance la plus rapide, avec des ventes prévues supérieures à 500 unités cette année, ce qui en ferait le segment le plus important. Cette croissance du marché des fours sous vide au Japon s'explique par leur capacité à gérer des charges de travail plus importantes et à assurer un chauffage uniforme, un critère essentiel pour des secteurs comme l'aérospatiale et l'automobile. Au Japon, les principaux utilisateurs de fours sous vide sont les constructeurs automobiles, les entreprises aérospatiales et les fabricants de produits électroniques. Ces industries utilisent les fours sous vide pour des applications telles que le brasage, le recuit et le frittage. Le type de four sous vide le plus répandu au Japon est le four de trempe, qui représente près de 40 % des ventes totales. Ces fours sont principalement utilisés pour des opérations par lots, où la précision et la constance sont primordiales.

L'une des tendances majeures qui influencent la demande est la transition vers des modèles à haute efficacité énergétique, avec plus de 300 fours sous vide à haut rendement énergétique vendus au premier semestre 2024. Autre tendance : l'adoption croissante des fours connectés (IoT), avec plus de 200 unités équipées de systèmes de surveillance en temps réel vendues cette année. La demande provient principalement des pôles industriels comme Nagoya et Osaka, où se concentrent les secteurs de la fabrication automobile et électronique. Parmi les marques leaders sur le marché japonais des fours sous vide figurent Ipsen, ALD Vacuum Technologies, Seco/Warwick, Nitrex et ECM Technologies. Les consommateurs se tournent de plus en plus vers les fours sous vide en raison de leur capacité à réduire l'oxydation et à améliorer les propriétés des matériaux ; plus de 80 % des nouveaux acheteurs citent ces avantages comme principal motif d'achat.

Pour obtenir plus d'informations, demandez un échantillon gratuit

Facteur déterminant : Demande croissante de matériaux de haute précision dans le secteur aérospatial

La demande de matériaux de haute précision de l'industrie aérospatiale est un moteur essentiel de la croissance du marché des fours sous vide au Japon. Les fabricants aérospatiaux ont besoin de composants capables de résister à des conditions extrêmes, et les fours sous vide offrent l'environnement nécessaire à la production de ces matériaux. En 2024, le secteur aérospatial japonais a commandé plus de 150 fours sous vide spécifiquement destinés au traitement des alliages de titane, un matériau crucial pour les moteurs d'avions. Par ailleurs, la demande de superalliages à base de nickel a entraîné l'installation de plus de 100 fours sous vide spécialisés au cours du premier semestre. L'exigence d'une production sans défaut dans l'aérospatiale a encore accéléré l'adoption des fours sous vide : plus de 80 % des fabricants aérospatiaux japonais les utilisent désormais pour la production de composants critiques. Cette tendance est également soutenue par l'accent mis par le gouvernement sur la production aérospatiale nationale, qui a enregistré une hausse de 20 % des investissements cette année.

Par ailleurs, le secteur automobile contribue également de manière significative à cette demande, avec plus de 200 fours sous vide installés en 2024 pour les procédés de trempe et de brasage des engrenages. La transition vers les véhicules électriques (VE) a encore accéléré cette tendance sur le marché des fours sous vide, car les composants des VE nécessitent un traitement thermique précis pour garantir leur durabilité et leurs performances. Au premier semestre 2024, plus de 50 fours sous vide ont été installés spécifiquement pour la fabrication de composants de batteries de VE. L'industrie électronique est un autre acteur clé, avec plus de 100 fours sous vide utilisés cette année pour le traitement des semi-conducteurs. La complexité croissante des composants électroniques a rendu nécessaire l'utilisation de fours sous vide pour obtenir les propriétés des matériaux requises. Cette demande multisectorielle a créé un marché dynamique pour les fours sous vide au Japon, avec des ventes qui devraient croître de 15 % l'année prochaine.

Tendance : Intégration de l'IA et de l'apprentissage automatique dans les opérations de four

L'intégration de l'IA et de l'apprentissage automatique dans les opérations du marché des fours sous vide transforme le secteur. En 2024, plus de 200 fours sous vide au Japon ont été équipés de systèmes de maintenance prédictive pilotés par l'IA, réduisant les temps d'arrêt jusqu'à 30 %. L'IA est également utilisée pour optimiser les cycles de chauffage : plus de 150 fours sont désormais capables d'ajuster leurs paramètres en temps réel en fonction des propriétés des matériaux. Cette tendance est particulièrement marquée dans le secteur automobile, où les constructeurs ont installé plus de 100 fours dotés d'IA pour les procédés de trempe des engrenages. L'adoption des fours connectés a également connu une forte croissance, avec plus de 250 unités vendues cette année, permettant la surveillance et le contrôle à distance.

Par ailleurs, l'intelligence artificielle (IA) est utilisée pour améliorer l'efficacité énergétique : plus de 50 fours sous vide sont désormais équipés d'algorithmes d'IA qui réduisent la consommation d'énergie de 20 %. Ceci est particulièrement important au Japon, où les coûts énergétiques ont augmenté de 10 % au cours de l'année écoulée. L'industrie aérospatiale tire également parti de l'IA : plus de 30 fours sous vide utilisent désormais l'apprentissage automatique pour optimiser le traitement des alliages de titane. Le secteur de l'électronique n'est pas en reste, avec plus de 40 fours dotés d'IA installés pour la fabrication de semi-conducteurs en 2024. Ces progrès améliorent non seulement l'efficacité opérationnelle, mais réduisent également l'impact environnemental du fonctionnement des fours sous vide. La tendance à l'intégration de l'IA devrait se poursuivre, avec plus de 300 fours sous vide dotés d'IA qui devraient être installés au Japon d'ici fin 2025.

Défi : Complexité du maintien et de la mise à niveau des technologies de fours avancées

L'un des défis majeurs du marché des fours sous vide réside dans la complexité de la maintenance et de la mise à niveau des technologies de pointe. Avec la sophistication croissante des fours sous vide, notamment l'intégration de l'IA, de l'IoT et d'autres fonctionnalités avancées, les exigences de maintenance ont considérablement augmenté. En 2024, plus de 40 % des exploitants de fours sous vide ont signalé des difficultés de maintenance des systèmes intégrant l'IA, entraînant une augmentation des temps d'arrêt et des pertes d'efficacité opérationnelle. Ce problème est particulièrement aigu dans le secteur aérospatial, où plus de 50 fours sous vide ont rencontré des problèmes techniques liés à l'intégration de l'IA et de l'IoT cette année.

Un autre problème réside dans le rythme rapide des avancées technologiques, qui met de nombreux opérateurs à rude épreuve. En 2024, plus de 60 % des opérateurs de fours sous vide au Japon avaient besoin d'une formation complémentaire pour maîtriser les technologies les plus récentes. Cette situation a engendré une demande croissante de formations spécialisées, avec plus de 200 opérateurs inscrits à ces cours cette année. Cependant, l'offre de ces formations reste limitée sur le marché des fours sous vide : seuls 30 % des opérateurs y ont accès. Il en résulte une pénurie de compétences, plus de 100 opérateurs de fours sous vide déclarant ne pas être pleinement préparés à utiliser les technologies les plus récentes. Par ailleurs, le coût de la mise à niveau des fours sous vide existants pour intégrer des fonctionnalités avancées constitue un autre défi majeur. En 2024, le coût moyen de la mise à niveau d'un four sous vide avec des capacités d'IA et d'IoT dépassait 50 000 $, un prix prohibitif pour de nombreuses PME. Ce contexte explique le faible taux d'adoption : seulement 20 % des fours sous vide existants au Japon ont été mis à niveau cette année. L'industrie électronique a été particulièrement touchée : plus de 30 fours sous vide de ce secteur restent obsolètes en raison du coût élevé des mises à niveau. Ce problème devrait persister, et plus de 200 fours sous vide devraient rester non modernisés d'ici fin 2025.

Analyse segmentaire

Personnalisez ce rapport + valider avec un expert

Accédez uniquement aux sections dont vous avez besoin - spécifique à la région, au niveau de l'entreprise ou par cas d'utilisation.

Comprend une consultation gratuite avec un expert du domaine pour guider votre décision.

Le four sous vide horizontal domine le marché japonais des fours sous vide, avec plus de 61,44 % de parts de marché, principalement grâce à son efficacité opérationnelle supérieure et à son adaptabilité aux applications industrielles à grande échelle. Les fours horizontaux offrent une distribution de chaleur plus uniforme, essentielle pour des procédés tels que le brasage, le frittage et le recuit, où la constance de la température est primordiale. Leur conception facilite le chargement et le déchargement de composants volumineux ou lourds, réduisant ainsi les temps d'arrêt et améliorant la productivité. Les principaux utilisateurs finaux sont les industries automobile, aérospatiale et électronique, où la précision et un débit élevé sont indispensables. Par exemple, dans le secteur automobile, les fours horizontaux sont utilisés pour le traitement thermique des composants de moteurs, garantissant leur durabilité et leurs performances. L'industrie aérospatiale s'appuie sur ces fours pour le traitement des aubes de turbines et autres pièces critiques exigeant une grande stabilité thermique et une contamination minimale. La préférence accordée aux fours horizontaux par rapport aux fours verticaux s'explique par leur capacité à gérer des charges de travail plus importantes et leur compatibilité avec les systèmes automatisés, de plus en plus adoptés dans l'industrie manufacturière japonaise pour maintenir sa compétitivité sur les marchés mondiaux.

Les fours sous vide horizontaux sont également prisés pour leur capacité à traiter plusieurs lots simultanément, certains modèles pouvant gérer jusqu'à 500 kilogrammes de matériau par cycle. Ce débit élevé sur le marché japonais des fours sous vide est particulièrement avantageux dans des secteurs comme l'électronique, où des composants tels que les semi-conducteurs et les cartes de circuits imprimés sont produits en grande quantité. La capacité de ces fours à maintenir un niveau de vide de 10⁻⁵ torr garantit une oxydation minimale, essentielle à la préservation de l'intégrité des matériaux sensibles. De plus, les fours horizontaux sont équipés de systèmes de refroidissement avancés qui peuvent réduire les temps de refroidissement jusqu'à 30 %, améliorant ainsi leur efficacité. L'intégration des technologies IoT et IA dans ces fours permet une surveillance en temps réel et une maintenance prédictive, réduisant les coûts d'exploitation jusqu'à 20 %. L'ensemble de ces facteurs contribue à la domination des fours sous vide horizontaux au Japon, qui en font le choix privilégié des industries exigeant une précision, une efficacité et une évolutivité élevées.

Le chauffage externe est l'opération prédominante sur le marché japonais des fours sous vide, représentant plus de 54,41 % des parts de marché. Cette méthode consiste à chauffer la chambre du four de l'extérieur, garantissant ainsi un environnement contrôlé et exempt de contamination, condition essentielle pour les applications de haute précision. Le chauffage externe est particulièrement efficace dans des procédés tels que le brasage sous vide et le traitement thermique, où le maintien d'une atmosphère propre est indispensable pour prévenir l'oxydation et assurer l'intégrité des matériaux. La demande en chauffage externe est tirée par des secteurs comme l'électronique et les dispositifs médicaux, où même des impuretés mineures peuvent compromettre la qualité des produits. Par exemple, dans l'industrie électronique, le chauffage externe est utilisé pour produire des semi-conducteurs et d'autres composants exigeant des environnements ultra-propres. La prédominance de cette méthode est renforcée par son efficacité énergétique et sa capacité à atteindre des températures plus élevées, ce qui la rend idéale pour les matériaux avancés comme les alliages de titane et de nickel utilisés dans les applications aérospatiales et de défense.

Les systèmes de chauffage externe des fours sous vide peuvent atteindre des températures de 2 500 °C, essentielles pour le traitement de matériaux haute performance comme le tungstène et le molybdène. Les éléments chauffants, souvent en graphite ou en tungstène, ont une durée de vie supérieure à 10 000 heures, réduisant ainsi la fréquence des remplacements et les coûts de maintenance. Le chauffage uniforme assuré par ces systèmes garantit des variations de température inférieures à ±5 °C dans la chambre du four, condition indispensable à l’obtention de propriétés de matériaux homogènes. De plus, les systèmes de chauffage externe sont conçus pour minimiser les pertes de chaleur, avec un rendement thermique supérieur à 85 %. Cet avantage est particulièrement important dans des secteurs comme la fabrication de dispositifs médicaux, où la précision et l’efficacité énergétique sont primordiales. L’intégration de ces systèmes à des systèmes de contrôle avancés permet une régulation précise de la température, réduisant les temps de traitement jusqu’à 25 %. Ces atouts font du chauffage externe la méthode privilégiée sur le marché japonais des fours sous vide, notamment pour les applications exigeant une haute précision et une grande efficacité énergétique.

Le traitement thermique est l'application la plus importante du marché des fours sous vide au Japon, représentant près de 50 % des parts de marché. Ce procédé est essentiel pour améliorer les propriétés mécaniques des métaux, telles que la dureté, la résistance et la résistance à l'usure, indispensables pour les applications de haute performance. La demande en traitement thermique est tirée par des secteurs comme l'automobile, l'aérospatiale et l'outillage, où les composants doivent résister à des conditions extrêmes. Par exemple, dans le secteur automobile, le traitement thermique est utilisé pour améliorer la durabilité des engrenages et des vilebrequins, tandis que dans l'aérospatiale, il est appliqué aux aubes de turbines et aux composants structuraux. La précision et la constance offertes par le traitement thermique sous vide le rendent indispensable à la production de pièces de haute qualité. De plus, l'adoption croissante de matériaux avancés comme le titane et les superalliages, qui nécessitent un traitement thermique précis pour obtenir les propriétés souhaitées, alimente encore davantage la demande. La position dominante de ce procédé s'explique également par sa capacité à réduire le gaspillage de matériaux et à améliorer l'efficacité de la production, conformément à la priorité accordée par le Japon aux pratiques de fabrication durables.

Les procédés de traitement thermique sous vide permettent d'atteindre des niveaux de dureté allant jusqu'à 65 HRC (échelle Rockwell C), essentiels à la production de composants haute résistance utilisés dans les machines lourdes et les équipements industriels. Ce procédé améliore également la résistance à la fatigue jusqu'à 40 %, prolongeant ainsi la durée de vie des composants critiques dans des secteurs tels que l'aérospatiale et l'automobile. La capacité à contrôler avec précision la vitesse de refroidissement, souvent à ±1 °C par seconde près, garantit aux matériaux l'obtention de la microstructure et des propriétés mécaniques souhaitées sur le marché japonais des fours sous vide. De plus, le traitement thermique sous vide réduit le risque de décarburation superficielle, qui peut compromettre l'intégrité des composants haute performance. Ce procédé est également respectueux de l'environnement, avec une consommation d'énergie jusqu'à 30 % inférieure à celle des méthodes de traitement thermique traditionnelles. Au Japon, ces atouts font du traitement thermique sous vide la solution privilégiée, notamment pour les industries exigeant des composants de haute qualité, durables et à longue durée de vie.

L'industrie aérospatiale et aéronautique est le principal utilisateur final du marché des fours sous vide au Japon, avec une part de marché de plus de 31,74 %. Cette position dominante est alimentée par le besoin en matériaux et composants haute performance capables de résister à des conditions extrêmes. Les fours sous vide sont essentiels à des procédés tels que le brasage, le traitement thermique et le frittage, indispensables à la production d'aubes de turbines, de composants de moteurs et de pièces structurelles. La demande est alimentée par les normes de qualité rigoureuses du secteur et par la nécessité de matériaux aux propriétés mécaniques supérieures, comme le titane et les superalliages à base de nickel. Par exemple, le brasage sous vide permet d'assembler des composants aérospatiaux complexes sans compromettre leur intégrité, tandis que le traitement thermique améliore la résistance et la durabilité des pièces critiques. La position dominante de ce secteur est renforcée par la forte présence du Japon sur le marché aérospatial mondial, avec des entreprises comme Mitsubishi Heavy Industries et Kawasaki Heavy Industries qui jouent un rôle de premier plan. L'accent mis par l'industrie sur l'innovation et l'adoption de technologies de fabrication avancées contribue également à la forte demande en fours sous vide, garantissant ainsi la production de composants aérospatiaux fiables et performants.

Dans le secteur aérospatial, le marché des fours sous vide connaît une forte demande pour la fabrication de composants fonctionnant à des températures supérieures à 1 000 °C, tels que les aubes de turbines et les chambres de combustion. La capacité à maintenir un niveau de vide de 10⁻⁶ torr garantit l'absence de contaminants dans ces composants, condition essentielle à leurs performances et à leur sécurité. Le brasage sous vide, une application clé dans l'aérospatiale, permet d'assembler des matériaux dont les points de fusion diffèrent jusqu'à 500 °C, rendant possible la production de composants complexes multi-matériaux. Les traitements thermiques utilisés dans l'aérospatiale peuvent améliorer la durée de vie en fatigue des composants jusqu'à 50 %, un facteur essentiel pour garantir la fiabilité des moteurs d'aéronefs et des pièces de structure. De plus, les fours sous vide sont utilisés pour produire des composants avec des tolérances dimensionnelles aussi serrées que ±0,01 mm, une précision cruciale pour les applications aérospatiales. Ces facteurs rendent les fours sous vide indispensables dans l'industrie aérospatiale et aéronautique, expliquant leur position dominante sur le marché japonais.

Pour en savoir plus sur cette recherche : demandez un échantillon gratuit

- IHI Corporation

- DOWA Thermotech Co., Ltd.

- Shimadzu Mectem, Inc.

- Chugai Ro Co., Ltd.

- SECO/Warwick

- JTEKT Thermo Systems Corporation

- Autres acteurs éminents

Par composant

- Navire à vide

- Zone chaude

- Système de pompage

- Circuit de refroidissement

- Système de contrôle

- Système de manutention

Par type

- Horizontal

- Verticale

Par opération

- Chauffage externe

- Chauffage interne

Par candidature

- Traitement thermique

- Durcissement

- Tremper

- Recuit

- Carburisant

- Fusion

- Effrontement

- Frittage

- Autres

Par utilisateur final

- Aérospatial et aviation

- Médical

- Automobile

- Impression 3D et fabrication additive

- Laboratoires de recherche

- Autres

VOUS CHERCHEZ UNE CONNAISSANCE COMPLÈTE DU MARCHÉ ? ENGAGEZ NOS SPÉCIALISTES EXPERTS.

PARLEZ À UN ANALYSTE

.svg)