Marché des buses de pulvérisation industrielles : par type de matériau (plastique, aluminium et laiton, et acier inoxydable) ; type de produit (cône plein, cône creux, jet fin hydraulique, atomisation pneumatique, automatique et autres) ; type de fluide (monofluide et bifluide) ; canal de distribution (en ligne et hors ligne (OEM et vente au détail)) ; application (réactions chimiques, revêtement de surface, refroidissement, humidification, lavage, mélange et séchage de produits et autres) ; utilisateurs finaux (industries laitière, peinture au pistolet, traitement des gaz de combustion, production de neige artificielle, agriculture, industrie pharmaceutique, nutraceutique, agroalimentaire et autres) ; et région – Prévisions et analyse du marché pour 2025-2033

- Dernière mise à jour : 3 avril 2025 | | Numéro de rapport : AA0623456

Scénario de marché

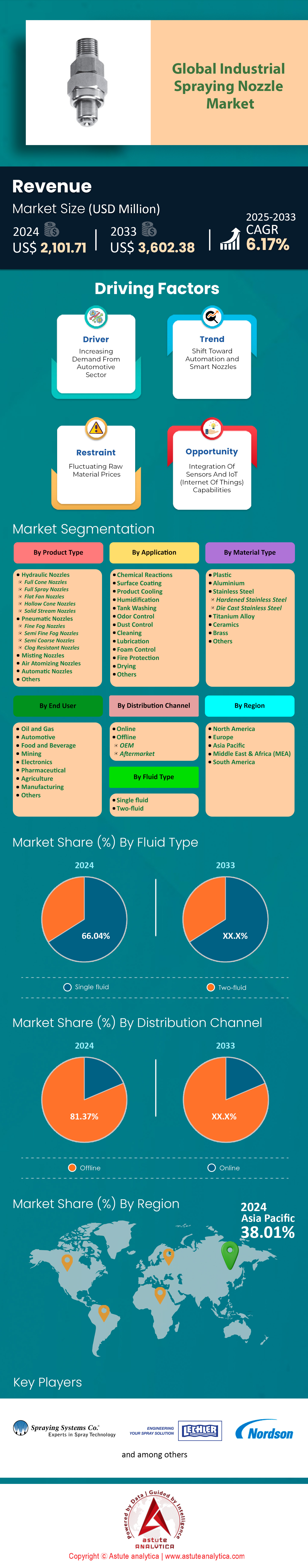

Le marché des buses de pulvérisation industrielles était évalué à 2 101,71 millions de dollars américains en 2024 et devrait atteindre une valeur de 3 602,38 millions de dollars américains d’ici 2033, ce qui représente un TCAC de 6,17 % au cours de la période de prévision 2025-2033.

Le marché des buses de pulvérisation industrielles connaît une croissance structurelle, soutenue par les impératifs d'innovation des matériaux et la régionalisation induite par les enjeux géopolitiques. Les industries post-pandémiques, telles que l'automobile et l'aérospatiale, ont réorienté leurs stratégies de production pour pallier les goulets d'étranglement des chaînes d'approvisionnement, ce qui accroît directement la demande de systèmes de buses de précision. Par exemple, aux États-Unis, les initiatives de relocalisation de la production dans le cadre du CHIPS Act ont généré 52 milliards de dollars d'investissements dans la fabrication de semi-conducteurs, nécessitant des buses capables de manipuler des produits chimiques ultra-purs pour le nettoyage des plaquettes et le revêtement de résine photosensible. De même, en Inde, le programme d'incitation à la production (PLI) a accéléré la fabrication locale de produits électroniques et de véhicules électriques, les achats de buses pour le revêtement de circuits imprimés et la gestion thermique des batteries ayant augmenté de 31 % en glissement annuel (1er trimestre 2024) dans la région. Parallèlement, le durcissement des normes européennes relatives aux composés organiques volatils (COV) (directive sur les émissions industrielles de 2024) contraint les entreprises de peinture automobile à remplacer les buses à pulvérisation pneumatique traditionnelles par des buses HVLP, entraînant une hausse de 19 % de la demande de modernisation en Allemagne et en France.

Les politiques d'achats axées sur le développement durable redéfinissent les priorités des fournisseurs : 72 % des entreprises du classement Fortune 500 exigent désormais de leurs fournisseurs de buses la certification ISO 14046 relative à leur empreinte hydrique. Cette évolution a favorisé les partenariats entre des géants de l'agrochimie comme Syngenta et des innovateurs en matière de buses tels que Lechler, afin de co-développer des systèmes réduisant la dérive des pesticides de 40 %, en parfaite adéquation avec les objectifs européens « De la ferme à la table ». Parallèlement, les objectifs chinois de « double bilan carbone » incitent les sidérurgistes à adopter des tours de refroidissement par pulvérisation pilotées par intelligence artificielle, réduisant ainsi la consommation d'eau de 28 % dans les hauts fourneaux (étude de cas du groupe Baowu). Toutefois, le marché des buses de pulvérisation industrielles reste fragmenté : plus de 60 % des PME asiatiques utilisent encore des buses bon marché et non conformes en raison de contraintes d'investissement, créant ainsi un marché à deux vitesses. D'un côté, les fournisseurs haut de gamme comme Spraying Systems Co. dominent les secteurs à forte valeur ajoutée (aérospatiale, pharmaceutique), tandis que les acteurs régionaux se livrent à une concurrence acharnée sur les prix dans les segments de produits de base.

En 2024, le principal défi du marché des buses de pulvérisation industrielles demeure l'accès aux matières premières, une situation aggravée par les restrictions prolongées imposées par l'Indonésie sur les exportations de nickel (essentiel pour les buses en acier inoxydable) et par les restrictions chinoises sur le graphite (indispensable pour les revêtements en carbure). Ces perturbations ont allongé les délais de livraison des buses en alliages spéciaux à 18-24 semaines, contraignant des fabricants comme IKEUCHI à constituer des stocks de tungstène de plus de 8 millions de dollars. Parallèlement, la guerre commerciale a faussé les prix régionaux : les buses fabriquées aux États-Unis sont désormais vendues avec une prime de 12 à 15 % sur les marchés de l'ASEAN en raison des droits de douane de la Section 301, incitant des acheteurs comme Foxconn à se tourner vers l'écosystème émergent des buses au Vietnam (plus de 20 fournisseurs locaux lancés depuis 2023). Des changements stratégiques se dessinent : 45 % des fabricants européens privilégient désormais les buses circulaires (comme les unités en céramique remanufacturées de Saint-Gobain) afin de réduire leur dépendance au cobalt, tandis que des start-ups telles que Fluidyx exploitent l’apprentissage automatique pour diminuer de 22 % l’utilisation d’alliages dans le prototypage de buses. Pour les décideurs, la réussite repose désormais sur une double agilité : nouer des partenariats de diversification (comme avec Glencore pour les alternatives au nickel) et intégrer des critères ESG dans les calculs de retour sur investissement afin d’anticiper les chocs réglementaires.

Pour en savoir plus, demandez un échantillon gratuit

Dynamique du marché

Facteur clé : La demande croissante de systèmes de pulvérisation efficaces et précis stimule le marché mondial des buses de pulvérisation industrielles

La demande en buses de pulvérisation industrielles est profondément remodelée par trois facteurs clés : les exigences de revêtement ultra-précis pour les semi-conducteurs, les impératifs de distribution de produits chimiques biosourcés et les besoins en dépôt de matériaux légers pour la fabrication additive. Dans le secteur de la fabrication de semi-conducteurs, le passage à des architectures de nœud inférieur à 3 nm (par exemple, la feuille de route 2025 de TSMC) exige des systèmes de pulvérisation capables de déposer des couches de photorésine avec un coefficient de variation (CV) de 0,8 micron afin d’éviter des défauts de lithographie aux coûts se chiffrant en milliards de dollars. Des entreprises comme IKEUCHI fournissent désormais des buses composites alumine-zircone qui atteignent une uniformité de débit de ±1,5 % à 8 bars, un critère essentiel pour le revêtement de plaquettes de 450 mm. Parallèlement, le secteur européen de la chimie biosourcée (avec une croissance annuelle composée projetée de 14 % jusqu’en 2026) incite à repenser la conception des buses pour traiter des matières premières abrasives et à haute viscosité comme les résines lignocellulosiques. Par exemple, les systèmes de projection à froid 2024 de XJet pour la distribution de biopolymères réduisent la dégradation induite par cisaillement de 40 % par rapport aux buses en acier inoxydable, permettant ainsi un traitement stable des précurseurs de carburant d'aviation durable (SAF). En fabrication additive, les composants aérospatiaux en titane imprimés en 3D nécessitent des buses avec une régularité de gouttelettes ≤ 50 µm afin de minimiser l'usinage ultérieur. Les imprimantes FDM de dernière génération de Stratasys utilisent des buses à ouverture variable guidées par IA qui s'ajustent dynamiquement de 150 à 400 µm, réduisant ainsi les déchets de structures de support de 32 % selon les audits internes de Boeing.

La recherche d'une utilisation plus efficace des ressources sur le marché des buses de pulvérisation industrielles dicte désormais les cycles de spécification, le retour sur investissement se mesurant en précision micrométrique et en économies de produits chimiques. Des constructeurs automobiles comme Mercedes-Benz font état d'une réduction de 18 % de la consommation d'énergie de leurs ateliers de peinture après l'adoption des buses airless « EcoTwin » de Lechler, qui combinent un système de séchage infrarouge et un contrôle de l'atomisation en 15 étapes. De même, dans l'agriculture, les buses ExactApply PWM de John Deere (sortie prévue en 2024) ont permis de réduire l'utilisation d'herbicides de 22 % grâce à une modulation des gouttelettes à 200 Hz, conformément aux objectifs de réduction de 50 % des produits chimiques fixés par le programme européen Farm2Fork. Cependant, le facteur le plus perturbateur reste les amendes réglementaires pour non-conformité aux normes de pulvérisation excessive : les limites de rejet des eaux usées en Allemagne pour 2025 (0,1 mg/l de résidus d'hydrocarbures) contraindront 85 % des installations d'électrodéposition à adopter des buses électrostatiques présentant une inefficacité de transfert inférieure à 5 %. Les essais menés par Saint-Gobain en 2024 sur des buses revêtues de graphène démontrent une durée de vie multipliée par 2,4 en milieu acide, réduisant ainsi les risques de pénalités annuelles de 4,2 millions de dollars pour les équipementiers automobiles. Face à la priorité accordée par les industries aux investissements à retour sur investissement inférieur à 18 mois, les innovations en matière de buses sont de plus en plus validées non plus en laboratoire, mais par des indicateurs clés de performance concrets : gain de microns, économies de produits chimiques et réduction des coûts de mise en conformité.

Tendance : Adoption de capteurs intelligents et d'analyses de données pour l'optimisation des procédés de pulvérisation

L'intégration de capteurs intelligents et d'analyses de données dans les systèmes de pulvérisation n'est plus un simple atout, mais un levier d'efficacité incontournable pour les leaders industriels du marché des buses de pulvérisation. Selon une étude de 2024 de la Fluid Dynamics Society, des capteurs de pression piézoélectriques de pointe, associés à des plateformes de calcul en périphérie pilotées par l'IA, permettent désormais d'atteindre une résolution de pulvérisation inférieure à 5 µm, soit une amélioration de 30 % par rapport aux systèmes traditionnels. Par exemple, des constructeurs automobiles comme Toyota ont déployé le système d'IA « Spray Pilot » de Bosch dans leurs ateliers de peinture. Ce système ajuste les paramètres d'atomisation en temps réel en fonction de l'humidité et de la température, réduisant ainsi le gaspillage de peinture de 27 % (contre 15 % avec des algorithmes statiques) tout en garantissant une uniformité de revêtement de 99,8 %. Ces gains se traduisent par des économies annuelles de 2,1 millions de dollars par ligne de production pour les usines à haut volume, d'après le rapport de développement durable de Toyota pour le premier trimestre 2024.

La prochaine étape du marché des buses de pulvérisation industrielles réside dans les systèmes adaptatifs en boucle fermée, tels que la plateforme EVA Proctor de Nordson. Cette plateforme met en corrélation les données des capteurs de buses (par exemple, la détection des irrégularités de débit à intervalles de 0,1 ms) avec des indicateurs de qualité post-pulvérisation, comme l'épaisseur du revêtement (mesurée par interférométrie laser). Ceci permet un auto-étalonnage en cours de fonctionnement, réduisant ainsi de 40 % les temps d'arrêt liés au réétalonnage manuel. Surtout, l'analyse prédictive prend désormais en compte les variations de rhéologie des matériaux, un point crucial pour les fabricants de produits alimentaires et pharmaceutiques manipulant des fluides rhéofluidifiants. Par exemple, les systèmes de buses 2024 de GEA pour le séchage par pulvérisation de produits laitiers utilisent des capteurs de viscosité pour ajuster dynamiquement les angles de pulvérisation, évitant ainsi le colmatage des buses et réduisant les pertes de rendement de 18 % pour les formulations riches en matières grasses. Cependant, l'interopérabilité demeure un défi : seulement 22 % des usines (selon Frost & Sullivan) ont réussi à intégrer les données des capteurs à leurs systèmes ERP existants, ce qui souligne la nécessité d'un middleware indépendant du fournisseur.

Défi : La volatilité des prix des matières premières affecte les coûts de fabrication et la stabilité des approvisionnements

La crise de l'acier inoxydable, déclenchée par l'embargo indonésien sur les exportations de nickel en 2023 (renforcé en 2024), a mis en lumière les faiblesses systémiques de la fabrication des buses de pulvérisation industrielle. L'acier inoxydable 316L, matériau de base pour les buses anticorrosion, a vu son prix grimper jusqu'à 4 100 $/tonne en mars 2024, soit une hausse de 63 % sur un an (World Steel Association). Face à cette situation, des fournisseurs comme Spraying Systems Co. ont été contraints de revoir leurs contrats en y intégrant des clauses d'ajustement trimestriel des prix – une mesure à laquelle 74 % des acheteurs se sont opposés dans une enquête de l'Industrial Equipment Journal de mars 2024. Les petits fabricants sont confrontés à des risques existentiels : le sud-coréen Hanil Precision a vu ses marges chuter de 19 % au premier trimestre sur un an en raison de surtaxes fixes sur les alliages. Parallèlement, le carbure de tungstène (essentiel pour les buses résistantes à l'abrasion) est confronté à une pénurie liée aux critères ESG, 38 % des fournisseurs de l'UE ne respectant pas les seuils de déclaration 2024 du mécanisme d'ajustement carbone aux frontières (CBAM), ce qui allonge les délais de livraison à 22 semaines (contre 8 semaines en 2022).

Les fabricants les plus innovants du marché des buses de pulvérisation industrielles s'attaquent à ce problème grâce à un approvisionnement hyper-localisé et à la R&D sur la substitution des matériaux. IKEUCHI (Japon) utilise désormais l'IA pour optimiser la conception de ses buses en céramique frittée, atteignant ainsi 92 % de la durabilité de l'acier inoxydable pour un coût des matériaux inférieur de 60 %. De son côté, les buses en carbure de silicium « Nanocarb » de Saint-Gobain, prévues pour 2024, réduisent la dépendance au cobalt de 80 %. Les équipes d'approvisionnement exploitent également des « passeports matériaux » basés sur la blockchain pour suivre la provenance des alliages et garantir les prix. Par exemple, le partenariat de Lechler avec Circulor permet de suivre le tungstène de la mine à la buse, assurant ainsi la conformité à la norme CBAM et réduisant les primes liées aux risques de la chaîne d'approvisionnement de 14 %. Cependant, cette agilité a ses limites : la reconfiguration des lignes de production pour de nouveaux matériaux nécessite 9 à 14 mois et environ 2 millions de dollars d'investissement par installation, un obstacle majeur pour les acteurs de taille moyenne. Tant que les marchés des matières premières ne se stabiliseront pas, la survie repose sur une double stratégie : la flexibilité contractuelle pour absorber la volatilité et l'accélération de la R&D pour se découpler des intrants géopolitiquement sensibles.

Analyse segmentaire

Par type de produit

Les buses hydrauliques détiennent 30 % du marché des buses de pulvérisation industrielles grâce à leur polyvalence et à leur excellent rapport coût-performance, notamment dans les secteurs privilégiant la dispersion de liquides à haut volume et nécessitant peu d'entretien. L'agriculture représente 65 % des déploiements de buses hydrauliques, sous l'impulsion des exigences d'application précise des pesticides. Le système ExactApply de John Deere a ainsi réduit de 31 % les surdosages d'herbicides en 2023 grâce à ses buses à débit adaptatif, diminuant directement les coûts pour les agriculteurs. Parallèlement, les systèmes de lavage automobile adoptent de plus en plus les buses hydrauliques pour le nettoyage haute pression (≥ 1 200 psi) afin de se conformer à la directive européenne 2024/27 qui impose un taux de recyclage de l'eau supérieur à 85 % dans les usines. Leur fonctionnement simple – sans électricité ni air comprimé – simplifie considérablement leur utilisation, avec des coûts de maintenance inférieurs de 40 % à ceux des solutions pneumatiques (rapport 2024 du Fluid Dynamics Institute).

La résilience des chaînes d'approvisionnement stimule davantage la demande sur le marché des buses de pulvérisation industrielles. Après la pandémie de COVID-19, 72 % des fabricants asiatiques (selon une étude KPMG de 2023) ont standardisé les buses hydrauliques grâce à un approvisionnement local facilité. Le pôle de production de buses du Zhejiang, en Chine, fabrique 80 % des unités hydrauliques mondiales à des coûts inférieurs de 20 à 25 % à ceux de ses concurrents occidentaux. De plus, la compatibilité des matériaux avec les fluides abrasifs (engrais, lisiers, etc.) confère aux buses hydrauliques un avantage certain sur les modèles pneumatiques, sujets au colmatage. Par exemple, les essais menés par AGCO en 2024 ont démontré que les buses hydrauliques géraient le lisier liquide à haute teneur en matières solides avec un taux de disponibilité de 98 %, contre 76 % pour les buses à injection d'air. Malgré une précision moindre que les buses électrostatiques, les buses hydrauliques demeurent indispensables dans les applications à haut débit et à faible coût où la simplicité d'utilisation prime sur la sophistication technologique.

Sur demande

La part de 18 % du marché des buses de pulvérisation industrielles pour le revêtement de surface est portée par les exigences des secteurs de l'électrodéposition automobile et de l'aérospatiale en matière de barrières thermiques. La modernisation de l'usine BMW de Leipzig en 2024 a nécessité l'installation de 1 200 buses HVLP (haut volume, basse pression) afin de respecter le plafond d'émissions de COV de 20 g/m² fixé par l'UE pour 2025, réduisant ainsi les projections excessives de 39 % tout en maintenant une uniformité de revêtement de 5 µm. Le passage aux composites à matrice céramique (CMC) dans l'aérospatiale exige des buses capables de distribuer des revêtements de barrière thermique d'une épaisseur de 8 µm ; la modernisation des buses de GE Aerospace en 2024 a permis de réduire les déchets de revêtement de 27 % lors de la production du moteur LEAP. Par ailleurs, l'essor de l'électronique grand public en Asie stimule la demande : l'usine Foxconn de Shenzhen utilise des buses d'électrodéposition de 0,15 mm pour le blindage EMI à base de graphène des charnières de téléphones pliables, avec un taux de production sans défaut de 99,5 %.

La croissance du marché des buses de pulvérisation industrielles est étroitement liée aux impératifs de l'économie circulaire. Le système « PaintCore » de Volvo, lancé en 2024 et utilisant des buses guidées par intelligence artificielle, a permis de récupérer 89 % des excédents de peinture automobile pour les réutiliser, conformément à la réglementation suédoise « zéro déchet en décharge » d'ici 2025. De même, l'adoption croissante du béton écologique dans la construction (croissance annuelle composée de 12 %) exige des buses appliquant des produits de durcissement avec une consommation d'eau réduite de 50 %. Les systèmes de pulvérisation de Sika ont ainsi permis un durcissement des tabliers de pont 18 % plus rapide grâce à l'utilisation de rotors en acier inoxydable. Cependant, une fragmentation persiste : alors que 85 % des constructeurs automobiles occidentaux utilisent des buses de revêtement standardisées, les PME indiennes restent dépendantes des importations chinoises à bas coût, avec des inefficacités de revêtement de 15 à 20 %. Pour les fournisseurs, la croissance du marché des revêtements de surface repose sur la maîtrise de la dynamique des fluides spécifique à chaque application, et non uniquement sur celle des buses.

Par les utilisateurs finaux

La part de 24 % du chiffre d'affaires du secteur agricole sur le marché des buses de pulvérisation industrielles repose sur la gestion précise des intrants et l'optimisation réglementaire des herbicides. L'objectif européen « De la ferme à la fourchette » (Farm2Fork) fixé à 2024, visant à réduire de moitié l'utilisation de produits chimiques, a contraint AGCO à déployer des buses à modulation de largeur d'impulsion (MLI) sur 80 % de ses pulvérisateurs européens, réduisant ainsi les volumes d'herbicides de 290 millions de litres par an. Parallèlement, l'essor des drones de pulvérisation en Amérique du Nord (croissance de 47 % en glissement annuel) s'appuie sur des buses à très faible volume (ULV) distribuant des gouttelettes de 150 µm ; les drones de pulvérisation dotés d'intelligence artificielle de Sentera ont permis, en 2024, de réduire de 55 % l'utilisation de fongicides dans les champs de soja grâce à un étalonnage des buses en temps réel. Les marchés émergents jouent un rôle crucial : en Inde, le programme de subventions Kisan Drone a entraîné une hausse de 19 % des ventes de buses hydrauliques pour les kits ULV de pesticides en 2023.

Les principales applications du marché des buses de pulvérisation industrielles se répartissent entre les grandes cultures et les vergers spécialisés. Le système ExactShot de John Deere pour la plantation de maïs (approuvé par l'USDA) utilise 456 buses/ha pour appliquer 54 % d'engrais de démarrage en moins grâce à un microdosage de 0,5 ml, ce qui représente une économie de 65 $/ha. À l'inverse, les fermes verticales comme Gotham Greens exigent des buses à assistance pneumatique pour un contrôle de l'humidité à 95 % dans les systèmes aéroponiques, un marché de niche de 220 millions de dollars en croissance annuelle composée de 31 %. Cependant, la sensibilité aux prix limite l'adoption : 68 % des petites exploitations agricoles en Afrique utilisent encore des buses en laiton non calibrées, gaspillant ainsi 42 % de produits agrochimiques (FAO 2024). Pour les fabricants, le potentiel du secteur agricole réside dans les modèles hybrides : les abonnements de type « buse-as-service » (par exemple, les contrats de location PWM de Bosch au coût par hectare) représentent désormais 18 % du chiffre d'affaires B2B, démocratisant l'accès malgré la pression sur les marges.

Par type de matériau

La domination de l'acier inoxydable, avec plus de 37,3 % de parts de marché dans le secteur des buses de pulvérisation industrielles, s'explique par les contraintes réglementaires et les avantages liés au coût du cycle de vie dans les environnements corrosifs. Les amendements de 2024 à la loi sur la qualité de l'eau (Clean Water Act) de l'EPA imposent une lixiviation métallique inférieure à 0,1 ppm dans les systèmes de pulvérisation pour l'agroalimentaire et l'industrie pharmaceutique, ce qui a entraîné l'élimination des buses en laiton (sujet à la lixiviation du zinc) de 78 % des lignes de production américaines. La résistance à la corrosion de l'acier inoxydable réduit également les temps d'arrêt : Koch Separation Solutions a constaté une réduction de 22 % des remplacements de buses dans les usines chimiques utilisant l'acier inoxydable 316L plutôt que l'aluminium, ce qui représente une économie de 420 000 $ par an et par installation. Même sur des marchés où les coûts sont un facteur déterminant, comme en Inde, 62 % des lignes de revêtement à base de solvants sont passées aux buses en acier inoxydable en 2023 après les crédits d'impôt du Conseil de la TPS pour les équipements résistants à la corrosion.

Sur le marché des buses de pulvérisation industrielles, les utilisateurs finaux privilégient l'acier inoxydable pour sa polyvalence. Des sidérurgistes comme ArcelorMittal utilisent des buses en acier inoxydable renforcé au tungstène pour le détartrage, atteignant une durée de vie de 8 000 heures sous des pulvérisations acides à 90 °C, soit trois fois plus que les alternatives en céramique. De même, les entreprises laitières américaines (par exemple, Dean Foods) affichent un taux de conformité NEP (nettoyage en place) de 99,9 % grâce à l'utilisation de buses en acier inoxydable résistantes aux détergents caustiques. Malgré un surcoût de 15 à 20 % par rapport aux plastiques, le coût total de possession (CTP) justifie leur adoption : une étude Lazard de 2024 a démontré que les buses en acier inoxydable utilisées dans les postes de travail humides de l'industrie des semi-conducteurs durent 13 mois, contre 4 mois pour le PVC, permettant ainsi d'éviter 2,1 millions de dollars d'arrêts de production annuels. Face au durcissement des normes de contamination croisée, l'inertie de l'acier inoxydable le rend irremplaçable, malgré les innovations en matière de matériaux.

Personnalisez ce rapport + faites-le valider par un expert

Accédez uniquement aux sections dont vous avez besoin : par région, au niveau de l’entreprise ou par cas d’utilisation.

Comprend une consultation gratuite avec un expert du domaine pour vous aider à prendre votre décision.

Pour en savoir plus sur cette recherche : demandez un échantillon gratuit

Analyse régionale

Asie-Pacifique (38 % de part de marché) : Demande dictée par les politiques publiques et chaînes d'approvisionnement fragmentées

La domination de la région Asie-Pacifique sur le marché des buses de pulvérisation industrielles s'explique par l'expansion industrielle soutenue par l'État et la modernisation du secteur agrochimique. Le plan chinois d'autosuffisance en semi-conducteurs, doté d'un budget de 586 milliards de dollars (Fonds national des circuits intégrés 2024), a triplé la demande de buses de distribution de produits chimiques ultra-purs. Des acteurs nationaux comme Xinxiang Leengen captent ainsi 68 % du marché local des buses pour laboratoires de traitement par voie humide. Parallèlement, le programme PLI indien pour l'électronique (croissance des IDE de 24 % en glissement annuel) a entraîné une hausse de 42 % des importations de buses de micro-pulvérisation pour les lignes de revêtement de smartphones au premier trimestre 2024. Le secteur agrochimique d'Asie du Sud-Est contribue également à cette dynamique : l'interdiction par l'Indonésie, en 2023, des drones pour l'épandage de glyphosate a eu l'effet inverse, faisant exploser la demande de buses hydrauliques compatibles avec les bioherbicides. Les plantations de Kalimantan utilisent désormais des buses en acier inoxydable de 15 l/min pour se conformer à la réglementation, réduisant ainsi le temps d'application de 19 %. Toutefois, la fragmentation du marché persiste : 60 % de la demande de buses de l’ASEAN est satisfaite par plus de 3 000 PME produisant des unités en laiton à bas coût, tandis que les constructeurs automobiles japonais/coréens s’approvisionnent à 80 % en buses de pointe auprès de fournisseurs européens/américains.

La guerre des matières premières accentue cette dynamique : les restrictions chinoises sur les exportations de graphite, entrées en vigueur en 2024, ont contraint les fabricants indiens de buses à adopter des revêtements en carbure de bore (15 % plus chers, mais offrant une durée de vie deux fois supérieure pour la pulvérisation d’engrais). Parallèlement, les accords australiens sur les minéraux critiques (comme la coentreprise Lynas-RARE d’un milliard de dollars pour les terres rares) visent à localiser la production de buses pour le traitement des boues de lithium, avec pour objectif une substitution des importations de 45 % d’ici 2026. Pour les fournisseurs, la croissance de la région Asie-Pacifique repose sur deux stratégies : les partenariats haut de gamme (comme la coentreprise de Spraying Systems Co. avec Tata Motors pour les buses de refroidissement des batteries de véhicules électriques) et la production de masse sur des marchés agricoles comme celui du Vietnam.

Amérique du Nord : La relocalisation et les mandats de précision stimulent la demande de niche

La part de marché de 28 % de l'Amérique du Nord dans le secteur des buses de pulvérisation industrielles s'explique par la relocalisation des activités de fabrication de pointe et une conformité accrue aux normes ESG. Aux États-Unis, le fonds de 52 milliards de dollars du CHIPS Act a favorisé la création de 14 nouvelles usines de semi-conducteurs, chacune nécessitant entre 5 000 et 7 000 buses pour le contrôle de la photorésine et du fluide de gravure – dont 92 % seront fabriquées localement après 2023 (rapport SEMI). De même, au Canada, le Fonds d'accélération pour la neutralité carbone de 8 milliards de dollars a incité des sidérurgistes comme Stelco à adopter des systèmes de trempe par pulvérisation contrôlés par l'IA, réduisant ainsi la consommation de gaz naturel de 18 % par tonne d'acier. L'agriculture demeure un secteur clé : le système ExactShot de Deere & Company (lancement prévu en 2024) a permis de réduire l'utilisation d'engrais de démarrage de 54 % sur 4,8 millions d'hectares grâce à des buses PWM, ce qui représente une économie de 78 millions de dollars par an pour les agriculteurs.

Cependant, le protectionnisme complique l'accès au marché des buses de pulvérisation industrielles. Les droits de douane de 15 % imposés par le Mexique en guise de représailles sur les buses américaines (dans le cadre des différends liés à l'ACEUM) ont détourné 23 % des achats de buses automobiles vers des fournisseurs allemands et japonais en 2023. Parallèlement, les limites de COV fixées en Californie pour 2024 (les plus strictes au monde, à 0,5 g/L pour les revêtements) ont contraint 80 % des entreprises de maintenance, de réparation et de révision (MRO) du secteur aérospatial à moderniser leurs installations avec des buses HVLP, ce qui a permis à Lechler d'enregistrer une croissance de 40 % en glissement annuel dans cet État. Le capital-investissement consolide le secteur : l'acquisition de Spray Nozzle Engineering par Columbus McKinnon pour 1,2 milliard de dollars (janvier 2024) cible les sables bitumineux canadiens, où la réduction de la vapeur grâce aux buses permet d'économiser 8 dollars par baril sur les coûts d'extraction. Pour les décideurs, le retour sur investissement repose désormais sur une double localisation : une production à proximité des usines relocalisées et des partenariats de R&D avec des licornes de l'agritech comme Verdant Robotics.

Europe : La montée en gamme induite par la réglementation et les mutations de l'économie circulaire

La part de 26 % de l'Europe reflète les difficultés liées à la tarification du carbone et aux exigences de l'économie circulaire sur le marché des buses de pulvérisation industrielles. Le règlement CBAM de l'UE, qui couvre désormais 50 % des importations, a incité 63 % des équipementiers automobiles à adopter des buses électrostatiques à faible pulvérisation (selon l'enquête ACEA 2024), évitant ainsi des pénalités de 120 €/tonne d'équivalent CO2 sur les pièces peintes. Les buses robotisées EcoRSQ6 de Dürr, qui permettent un rendement de transfert de peinture de 99,8 %, sont désormais obligatoires dans l'usine de véhicules électriques de Volkswagen à Zwickau. L'agriculture est également soumise à une réglementation stricte : le plan français Ecophyto II+ sanctionne les agriculteurs qui dépassent 1,2 L/ha d'utilisation de pesticides, ce qui a entraîné une croissance annuelle composée de 37 % pour les buses PWM destinées aux vignobles d'Airtec.

L'économie circulaire des matériaux bouleverse les pratiques d'approvisionnement. Le programme « Retrofit Nozzle » de Volvo (en partenariat avec Saint-Gobain), lancé en 2024, remet à neuf des buses en céramique usagées à 95 % de leurs spécifications d'origine, réduisant ainsi la consommation de cobalt de 220 kg/mois. De même, la réglementation européenne sur les matières premières critiques, applicable au marché des buses de pulvérisation industrielles, oblige les fournisseurs comme Lechler à certifier l'origine de leur tungstène. Depuis le troisième trimestre 2023, 44 % des clients du secteur aérospatial exigent des buses dont la traçabilité est assurée par la blockchain. Cependant, la dynamique du marché du travail a un impact négatif : la hausse de 18 % des salaires dans l'industrie allemande des buses (suite à un accord avec le syndicat IG Metall) a érodé les marges de 6 à 8 %, accélérant les investissements dans l'automatisation. Pour les dirigeants, l'avenir de l'Europe réside dans les modèles de réglementation en tant que service – les offres de BASF comprenant des buses et des services de conseil couvrent désormais 73 % des clients chimiques de l'UE ayant besoin de se conformer à la réglementation REACH – tout en luttant contre les pressions inflationnistes grâce à l'externalisation en Europe de l'Est (par exemple, la production de buses en Pologne a augmenté de 31 % en 2024).

Principales entreprises du marché des buses de pulvérisation industrielles

- Société de systèmes de pulvérisation.

- Lechler GmbH

- Société Nordson

- BETE Buse de brouillard, Inc.

- PNR Italia Srl

- Ikeuchi USA, Inc.

- Silvent AB

- Groupe Wagner

- EXAIR Corp.

- Systèmes de pulvérisation synergiques

- AirTX

- Autres joueurs importants

Aperçu de la segmentation du marché

Par type de produit

- Buses hydrauliques

- Buses à cône complet

- Buses de pulvérisation complètes

- Buses de ventilateur plates

- Buses à cône creux

- Buses à jet continu

- Buses pneumatiques

- Buses à brouillard fin

- Buses à brouillard semi-fin

- Buses semi-grosses

- Buses résistantes au colmatage

- Buses de brumisation

- Buses d'atomisation d'air

- Buses automatiques

- Autres

Par type de matériau

- Plastique

- Aluminium

- Acier inoxydable

- Acier inoxydable trempé

- Acier inoxydable moulé sous pression

- alliage de titane

- Céramique

- Laiton

- Autres

Par type de fluide

- Fluide unique

- Deux fluides

Sur demande

- Réactions chimiques

- Revêtement de surface

- Refroidissement du produit

- Humidification

- Lavage de réservoirs

- Contrôle des odeurs

- Contrôle de la poussière

- Nettoyage

- Lubrification

- Contrôle de la mousse

- Protection contre l'incendie

- Séchage

- Autres

Par l'utilisateur final

- Pétrole et gaz

- Automobile

- Nourriture et boissons

- Exploitation minière

- Électronique

- Pharmaceutique

- Agriculture

- Fabrication

- Autres

Par canal de distribution

- En ligne

- Hors ligne

- OEM

- marché secondaire

Par région

- Amérique du Nord

- Les États-Unis.

- Canada

- Mexique

- Europe

- Europe occidentale

- Le Royaume-Uni

- Allemagne

- France

- Italie

- Espagne

- Le reste de l'Europe occidentale

- Europe de l'Est

- Pologne

- Russie

- Le reste de l'Europe de l'Est

- Europe occidentale

- Asie-Pacifique

- Chine

- Inde

- Japon

- Australie et Nouvelle-Zélande

- Corée du Sud

- ASEAN

- Reste de l'Asie-Pacifique

- Moyen-Orient et Afrique (MEA)

- Arabie Saoudite

- Afrique du Sud

- Émirats arabes unis

- Reste du Moyen-Orient

- Amérique du Sud

- Argentine

- Brésil

- Le reste de l'Amérique du Sud

VOUS RECHERCHEZ UNE CONNAISSANCE APPROFONDIE DU MARCHÉ ? FAITES APPEL À NOS SPÉCIALISTES EXPERTS.

PARLEZ À UN ANALYSTE

.svg)